- 为您推荐:

研磨

研磨

仪器网

研磨

仪器网

研磨

研磨(grinding)是利用涂敷或压嵌在研具上的磨料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行的精整加工(如切削加工)。研磨可用于加工各种金属和非金属材料,加工的表面形状有平面,内、外圆柱面和圆锥面,凸、凹球面,螺纹,齿面及其他型面。

研磨是一种重要的精密和超精密加工方法,由于其不断发展完善,定义也在不断地变化。早年德国的经济加工协会曾给研磨定义为:研磨是一种加工方法,在工件和工具之间无强制导引,利用研磨剂,在不断变更方向的情况下相互滑动。这个定义是较为原始的基本定义,没有体现出研磨的特征。

后来有人给研磨又下了定义:用研磨工具和研磨剂从工件表面上磨去一层极薄的金属,使工件表面达到精确的尺寸、准确的几何形状和很低的表面粗糙度值,这种精密加工的方法,叫研磨。这个定义强调了研磨的特征,但也限制了加工工件的材料范围,仅指金属似乎不妥。

由于材料科学的进步和发展,非金属材料的大量涌现,其应用日益广泛,所以研磨加工对象也应包括非金属。因而,研磨可以表述为:利用磨具通过磨料作用于工件表面,进行微量加工的过程。

研磨加工除了加工精度和加工质量高这一特点外,还具有加工材料广,几乎可以加工任何固态材料的特点。正是由于这一特点,研磨加工方法的应用比较早。

在原始社会,人类的祖先就用研磨方法来加工贝壳、骨制品、石器及一些器皿等。尽管研磨加工效率低,但在当时由于切削刀具材料比较落后,研磨对于这些材料的加工常常是惟一可行的加工方法。

后来,由于切削刀具材料的发展,切削加工因加工效率高而逐渐受到重视,使得切削加工在机械加工领域中所占比例增加,而研磨加工在机械加工领域所占比例一度减少。

但近几年来,随着社会的进步,人们对产品性能的要求日益提高(影响产品性能的主要因素包括其构件的加工精度和加工质量),研磨加工以其加工精度和加工质量高而再次受到了人们的关注。

特别是最近几年信息技术、光学技术的发展,对光学零件不仅需求量增大,而且对其质量、精度都提出了很高的要求,而研磨作为光学加工中一种非常重要的加工方法,起着不可替代的作用。

因此许多人从事着研磨加工技术的研究,其宗旨都是进一步提高研磨加工效率、加工精度,降低加工成本。

目前普遍采用的传统散粒磨料慢速研磨主要优点是加工精度高,但也存在着一些缺点,如:

①磨料散置于磨盘上,磨盘转速不能太高,以避免磨料飞溅,浪费磨料,因此加工效率低。

②磨料与从工件上磨下的碎屑混淆在一起,磨料不能充分发挥切削作用,而且为提高加工效率还要经常将磨料与这些碎屑一起清洗掉,这既浪费了能源、又浪费了磨料。

③磨料在磨盘上是随机分布的,其分布密度不均,造成对工件研磨切削量不均,工件面形精度不易控制;特别是磨料与工件间的相对运动具有随机性,这也增加了工件面形精度的不确定因素,降低了加工精度的稳定性。

④在研磨加工过程中,磨料相互间既有作用力,又有相对运动,这造成了磨料之间产生切削作用,即磨料磨磨料,加重了磨料和能源的浪费。

⑤在研磨过程中,大尺寸的磨料承受较大的压力,而小尺寸的磨料所受到的压力小,甚至不受压力,这使得大颗粒磨料切削深度大,产生的划痕深,影响表面质量,因此为提高工件表面质量,散粒研磨对磨料的尺寸均匀性要求较高。

⑥在研磨加工中要严格控制冷却液的流量,以避免冲走磨料,这使得冷却效果变差,容易引起工件升温,造成加工精度下降。

⑦在研磨过程中,磨盘产生的磨损影响加工工件的面形精度,这就要求经常修整磨盘,而修整磨盘要求三个磨盘相互对研,既费事麻烦,又对工人操作技术水平要求高。

⑧为避免粗研中所用的大颗粒磨料被带到下道精研加工中,影响精研加工质量,要求各研磨工序间要对工件进行严格清洗。

⑨污染环境。

⑩工人劳动强度大,对工人技术水平要求高。

⑪较硬的磨料容易嵌人较软的工件表面内,影响工件的使用性能。

传统的散粒磨料研磨正是因为存在着上述这些缺点,使得其应用受到了一定的限制。

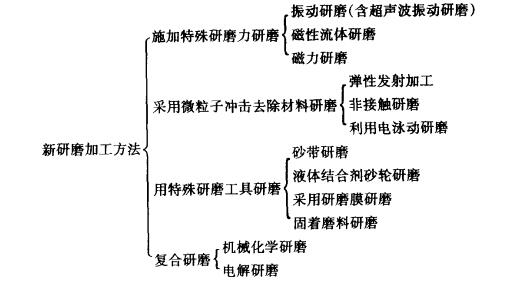

考虑到传统散粒磨料慢速研磨存在的上述诸多缺点,人们努力探索新的研磨加工方法,以解决散粒磨料研磨所存在的问题。新的研磨加工方法,主要有施加特殊研磨力的研磨,用微粒子冲击去除材料研磨,采用特殊研磨工具研磨,复合研磨等,其分类如下图所示。

1、施加特殊研磨力的研磨

(1)振动研磨

振动研磨就是在研磨过程中,使磨料与工件的相对运动附加以振动。其主要目的是提高加工效率。如在研磨中采用振幅(12-25)μm,频率为(20-50)kHz的超声波振动,可提高加工效率15倍。目前振动研磨加工技术较为成熟。

对于一些尺寸较小,而数量又较大的零件,有人将其与磨料一起置人一容器内,加以振动,进行研磨抛光。这种振动研磨机较为简单,而且对只有表面粗糙度要求,而没有面形精度要求的工件非常适合,应用也很广泛。

(2)磁性流体研磨

磁性流体研磨是利用磁性流体本身所具有的液体流动性和磁性材料的磁性以及外磁场作用来保持磨粒与工件之间产生相对运动而达到研磨光整工件表面的精加工方法。其特点是:加工质量好,表面精度高,不会在加工表面形成新的加工变质层,适应加工材料广,并可用于有复杂形面的表面精加工。

(3)磁力研磨

磁力研磨也称为磁性磨料研磨,它是将工件置于磁场中,而在磁场中填充着具有磁性的微细磨料,磨料在磁场的作用下对工件表面产生压力。当工件相对磁场存在着相对运动时,磨料对工件表面产生研磨切削作用。

这种研磨加工方法的优点是通过控制磁场强度,很容易控制研磨压力;并且因为是柔性研磨,适合研磨加工工件的形状较为广泛;另外还可以去除较小的毛刺,有利于提高零部件生产加工自动化程度。

2、用微粒子冲击去除材料研磨

(1)弹性发射加工

弹性发射加工(EEM)是利用微粒子在材料表面上滑动去除材料。微粒子以接近水平的角度与材料碰撞,在接近材料表面处产生最大剪断力,既不使其体内的位错、缺陷等发生移动(塑性变形),又能产生微量的“弹性破坏”,以进行去除加工。其去除量可控制在几个至几十个原子级。表面粗糙度达1nm(RMS,均方根),平面度达λ/20(λ为光带波长)。

(2)非接触研磨

非接触研磨是以弹性发射加工为理论基础的一种加工方法。顾名思义,就是在研磨中,研磨盘不接触工件。一般来说,研磨盘在下面,其上是研磨液,而工件是浮在研磨液之上。当研磨盘转动时,带动研磨液运动,研磨液中的微细磨粒就冲击工件表面,产生研磨作用。其特点与弹性发射加工相似。

(3)利用电泳动研磨

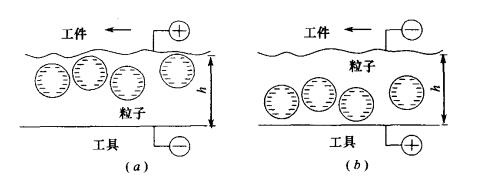

利用电泳现象进行表面研磨是一种超精密研磨加工方法,其原理示于下图中。当两个相互不同材料的物体接触时,通常在其界面上引起正负电荷的分离,使两个物体之间产生电位差。这种正负电荷相对存在的现象叫作界面双电荷层。

分散在研磨液中的磨粒周围也存在这种双电荷层。当对这个界面施加平行电场时,界面两侧的电荷变向,静电力就改变方向,使电荷产生运动,这叫作界面电动现象。如对胶态粒子加电场时,所产生的粒子运动现象就叫电泳。磨粒也存在电泳现象,因此可利用电泳现象进行研磨加工。

利用液体中磨粒的电特性作为控制磨粒运动的方法,有如下两种,设磨粒为带负电。

①使磨粒集中于加工面的方法:加直流电压,使加工面为正,其相对的工具(电极)面为负时,磨粒受力的作用向加工面方向运动,如图中(a)所示。由理论分析可知,磨粒作用于加工面时的动能,随所加电压的增加而增大。

②使磨粒集中于工具面的方法:如图中(b)所示,加上直流电压时,使工具面带正电,加工面或其他电极带负电,磨粒受力向对置的工具面方向集中。结果,在磨粒和对置工具面之间产生摩擦力,磨粒随工具面运动,对工件加工面给予与电压成正比的能量,产生研磨作用。

3、采用特殊研磨工具研磨

(1)砂带研磨

砂带研磨是将磨料粘在柔性带上,制成砂带,利用砂带与工件间的相对运动及相互间的作用力,产生研磨作用。这种研磨适合于各种曲面加工。

(2)液体结合剂砂轮研磨

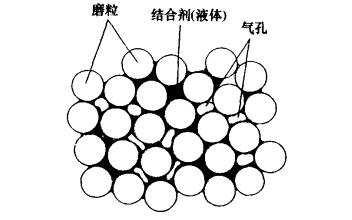

液体结合剂砂轮研磨作为一种高效研磨的方法,正在受到人们的重视。采用该方法加工,工件已加工表面粗糙度达0.01μm以下。其主要特征是采用了液体结合剂砂轮。该砂轮结构与普通砂轮大体相同,如下图所示。

其构成情况按体积比为磨粒:结合剂:气孔=5:2:3。其不同点是液体结合剂砂轮的结合剂不是固体,而是水、各种酸性或碱性溶液和各种油,是用液体代替传统的固体结合剂,液体表面张力和粘着力牢固地将磨料粘结起来代替固体结合剂的粘结。这种液体结合剂砂轮的磨粒容易脱落,一般认为这种液体结合剂的砂轮与传统的砂轮相比耐用度很低。

当作为结合剂的液体量过多时,磨料与液体的混合物就变成粘糊状,在砂轮造形上有困难。相反,如果结合剂过少,则磨粒结合力变弱,砂轮的磨损速度非常快,砂轮的寿命短。根据以上情况,采用近似普通磨削砂轮的上述混合率时,可以得到最强的结合力。

采用液体结合剂砂轮研磨有如下特点:

①加工精度、加工质量与普通研磨一样时,加工效率能高于普通研磨几倍。

②磨粒白锐性好,能长时间保持高效率研磨。

③砂轮成形非常容易,可适用于球面等复杂形状的研磨。

④相对加工性而言,可以制成非常宽的砂轮。

⑤由于只需要磨粒和适宜的液体就可以制作砂轮,所以加工面的质量控制非常容易。

⑥由于结合剂可以使用酸性溶液和碱性溶液,所以可用于期待化学作用的研磨和有吸湿性的特殊工件的研磨。

⑦由于液体结合剂砂轮没有普通研具那样的连续的弹性,故可进行无塌边的研磨。

另外,液体结合剂砂轮,不必像普通砂轮那样烧制,所以制造周期短,可以廉价生产。

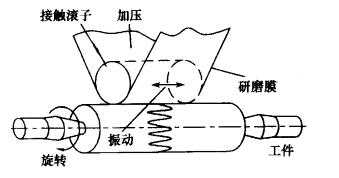

(3)采用研磨膜研磨

采用研磨膜进行研磨是一种较新的研磨方法。所谓的研磨膜就是镀有磨料的聚酯膜。其原理如下图所示,研磨膜在接触滚子的作用下,压向工件。在研磨加工时,工件旋转,接触滚子也旋转,带动研磨膜相对工件有移动,从而产生研磨作用,为保证研磨的均匀性,研磨膜相对工件不仅有切向移动,还有轴向移动,即往复摆动。

用研磨膜研磨与以往的用砂带研磨相比具有一定的优点。研磨膜上的磨料厚度均匀,聚酯膜较以往的砂带(由布或纸做衬底)强度高,可通过控制研磨膜上的磨料尺寸,控制研磨工件已加工表面粗糙度。

4、复合研磨

(1)机械化学研磨

机械化学研磨是在相对运动的两个物体的接触点上产生固相反应,生成了反应生成物,出现原子级的脱落,从而实现加工。目前人们所从事的机械化学研磨加工研究,主要是针对具体加工对象的应用研究。

(2)电解研磨

电解研磨是应用较早的电化学复合加工工艺,可蚀除金属表面大的粗糙度而使表面平整;也可蚀除金属表面微观不平,使其光滑成镜面。电解研磨原理是通过电解蚀除表面金属,但在蚀除过程中,会产生钝化膜,所以再加上机械研磨,去除表面微观高点的钝化膜,使其能继续电解蚀除,如此反复进行,从而使加工表面逐渐平整光滑。

这种研磨加工方法可以消除传统散粒磨料研磨加工在工件已加工表面上产生的加工变质层,因此受到了人们的重视,国内外许多学者从事着这一加工技术的研究。