冷热冲击试验箱在材料科学、电子工业、航空航天等众多领域广泛应用,用于模拟产品在短时间内经受温度变化的环境。其中,温度波动度是一个关键的性能参数,它对测试结果有着重要的影响。了解这些影响对于准确评估产品在冷热冲击环境下的性能至关重要。

强度和硬度变化

冷热冲击试验箱温度波动度过大可能导致材料在测试过程中的热应力分布不均匀。对于金属材料,在高温和低温交替冲击时,过大的温度波动会使材料内部产生不均匀的热膨胀和收缩。这种不均匀性会引发局部应力集中,在重复的冷热冲击下,可能导致材料内部微裂纹的产生和扩展。当进行强度测试时,如拉伸试验,材料可能会在低于其正常承受强度的情况下发生断裂,硬度测试结果也可能因微观结构的不均匀变化而出现偏差,无法准确反映材料在稳定冷热冲击环境下的真实硬度。

韧性和延展性改变

温度波动度问题会影响材料的韧性和延展性测试结果。正常的冷热冲击过程中,材料的微观结构会因温度变化而发生有序的相变和晶格调整。然而,如果温度波动度超出合理范围,材料的相变过程将变得无序。例如,对于一些具有低温脆性的金属材料,过大的温度波动可能使材料在本应具有一定韧性的温度区间内过早出现脆性断裂,导致韧性测试值偏低。在延展性测试中,材料可能因局部过热或过冷区域的影响而出现不均匀的变形,影响对其真实延展性的评估。

热膨胀系数测量偏差

温度波动度会干扰材料热膨胀系数的测量。准确测量热膨胀系数需要在稳定的温度变化环境下进行。如果冷热冲击试验箱的温度波动度过大,材料在温度变化过程中的膨胀和收缩量将无法准确测量。由于温度波动导致的局部温度差异,材料不同部位的膨胀程度不同,使得测量得到的热膨胀系数与实际值存在偏差,进而影响对材料在实际应用场景中热变形特性的判断。

热导率变化评估失真

在评估材料热导率时,稳定的温度梯度是关键。冷热冲击试验箱温度波动度过大可能破坏试验中的温度梯度稳定性。这会使热量在材料中的传递过程变得复杂且不稳定,导致通过试验测量得到的热导率数据不能准确反映材料的固有热传导性能。这种失真的数据可能会误导对材料在热管理系统等实际应用中的性能评估。

电阻变化异常

电子元件在冷热冲击过程中,其电阻值通常会随着温度的变化而改变。然而,温度波动度过大时,电子元件内部的材料结构和载流子运动将受到异常影响。例如,对于半导体元件,过大的温度波动可能导致杂质能级的不稳定,影响载流子的散射和复合过程,使电阻值的变化不再遵循正常的温度 - 电阻关系。这种异常变化会使基于电阻测量来评估电子元件性能的结果失去准确性,如在检测热敏电阻的精度或功率电阻的稳定性时出现误差。

电容和电感性能波动

对于电容和电感等电子元件,温度波动度对其性能也有显著影响。在电容中,温度波动可能导致电介质材料的介电常数发生变化,同时电极和电介质之间的界面特性也可能受到影响。这会使电容值出现不稳定的波动,影响对电容在电路中滤波、耦合等功能的评估。在电感方面,温度波动可能改变电感线圈的磁导率,进而影响电感值。过大的温度波动会使这些变化更加剧烈和不可预测,导致对电子元件在实际电路中的性能判断出现偏差。

焊点和连接可靠性降低

在电子组件的冷热冲击试验中,温度波动度过大会对焊点和连接部位产生严重影响。焊点通常由不同的金属材料组成,在温度波动过程中,不同金属的热膨胀系数差异会因温度波动的不均匀放大而导致焊点处产生更大的应力。这种应力可能会使焊点出现微裂纹,随着冷热冲击次数的增加,微裂纹逐渐扩展,终导致焊点失效。对于连接部位的导线和引脚等,过大的温度波动也可能引起接触不良,降低电子元件的整体可靠性和使用寿命。

元件内部结构损坏加速

电子元件内部的精细结构,如芯片中的晶体管、集成电路等,在冷热冲击试验中对温度波动非常敏感。温度波动度过大可能使这些内部结构承受超出设计极限的热应力。例如,芯片中的金属互连线可能因热应力而发生断裂,晶体管的性能可能因温度波动导致的晶格缺陷而下降。这种内部结构的损坏会加速电子元件的失效过程,使对其可靠性和寿命的评估结果比实际情况更差。

复合材料分层和开裂

航空航天产品中广泛使用复合材料,冷热冲击试验对于评估其在温度环境下的性能至关重要。温度波动度过大时,复合材料不同层之间的热膨胀系数差异会引起较大的层间应力。这种应力在多次冷热冲击下可能导致复合材料分层,降低其结构完整性。此外,材料内部的纤维和基体之间也可能因温度波动产生的应力而出现开裂现象,影响材料的承载能力和整体性能。

金属结构疲劳损伤加剧

对于航空航天产品中的金属结构,如机翼、机身框架等,冷热冲击试验中的温度波动度会影响其疲劳寿命。温度波动产生的热应力与飞行过程中的机械应力相互叠加,当温度波动度较大时,这种叠加效应更为显著。不均匀的温度波动会在金属结构内部形成局部高应力区域,加速疲劳裂纹的萌生和扩展,降低金属结构的安全裕度,影响对其结构完整性和剩余寿命的评估。

传感器精度下降

航空航天产品中的各类传感器,如温度传感器、压力传感器等,在冷热冲击试验中需要准确的温度环境。温度波动度过大会使传感器的敏感元件性能发生变化,导致其测量精度下降。例如,温度传感器可能因温度波动引起的热应力改变其热敏电阻的阻值 - 温度特性,使测量的温度值与实际值存在偏差。这种精度下降可能会影响整个航空航天系统的控制和监测功能。

控制系统稳定性变差

在航空航天控制系统中,电子元件和电路在冷热冲击下需要保持稳定的性能。温度波动度过大可能导致控制系统中的电子元件出现故障或性能波动,如运算放大器的失调电压增大、数字电路的逻辑电平不稳定等。这些问题会使控制系统的稳定性变差,可能引发飞行姿态失控、发动机调节异常等严重后果,影响对控制系统在环境下可靠性的评估。

冷热冲击试验箱的温度波动度对不同类型产品的测试结果有着广泛而深刻的影响。无论是材料性能测试、电子元件测试还是航空航天产品测试,温度波动度超出合理范围都可能导致测试结果的不准确,无法真实反映产品在实际冷热冲击环境下的性能。因此,在进行冷热冲击试验时,严格控制试验箱的温度波动度是确保测试结果可靠性的关键因素之一。

带湿度恒温箱

带湿度恒温箱

高低温恒温恒湿试验箱

高低温恒温恒湿试验箱

高低温试验箱

高低温试验箱

高低温测试箱

高低温测试箱

大型恒温恒湿箱

大型恒温恒湿箱

湿热高低温试验箱

湿热高低温试验箱

高温老化试验箱

高温老化试验箱

两箱式冷热冲击试验箱的冲击原理

两箱式冷热冲击试验箱的冲击原理

冷热冲击试验箱三箱式

冷热冲击试验箱三箱式

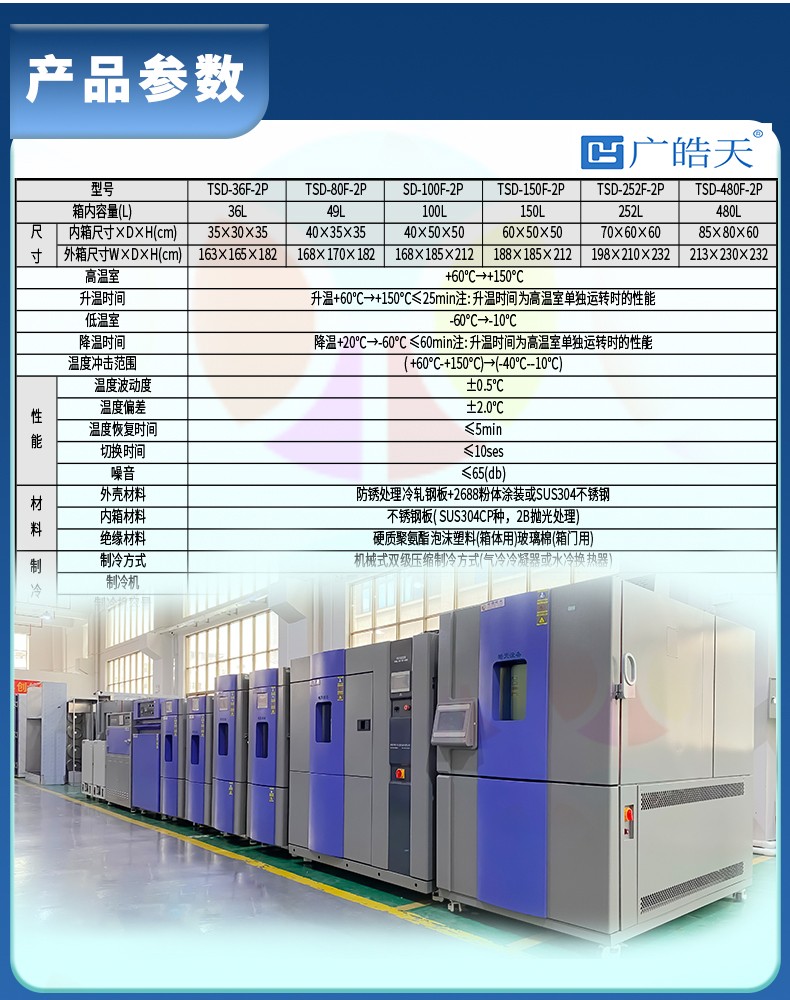

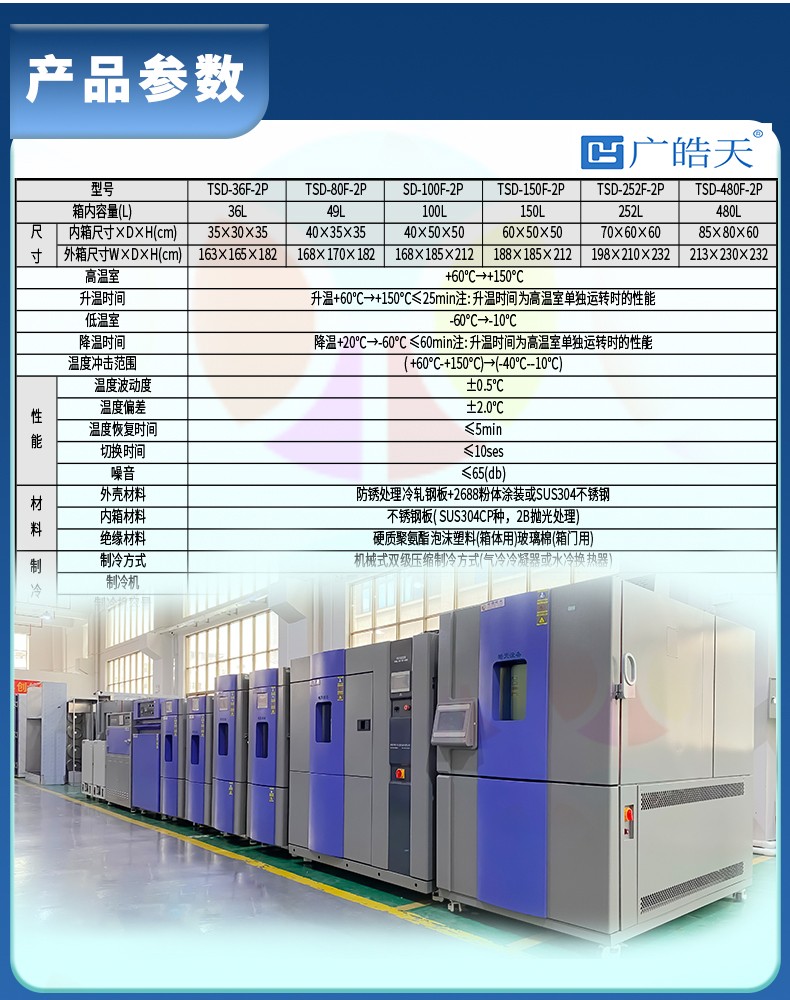

两箱式冷热冲击试验箱的技术参数有哪些?

两箱式冷热冲击试验箱的技术参数有哪些?

两箱式冷热冲击试验箱:加速产品品质验证进程

两箱式冷热冲击试验箱:加速产品品质验证进程

两箱式冷热冲击试验箱是如何进行高低温循环冲击的?

两箱式冷热冲击试验箱是如何进行高低温循环冲击的?

皓天鑫两箱式/三箱式冷热冲击试验箱TSD-252F-3P特点

皓天鑫两箱式/三箱式冷热冲击试验箱TSD-252F-3P特点

参与评论

登录后参与评论