-

解决方案

-

【18类ZD监管危险反应】之五 – 氟化反应

发布:康宁反应器技术有限公司浏览次数:4030氟是迄今为止所有元素中电负性Z强的元素。氟原子具有很强的生理活性,含氟化合物都具有独特的物理化学特性,广泛应用于医药、农药、兽药、染料、新材料等领域。含氟化合物及中间体是精细化工产品的重要组成部分,是当前工业生产中增长Z为迅速,附加值Z高的细分领域。含氟中间体是国内外ZD开发的三药(医药、农药、兽药)与新材料重大科技及产业化工程的关键,是我国化工发展的战略ZD之一。

发达国家在高端氟精细品、利用氟单体开发下游产品等方面继续保持优势地位。在新创制的农药中,含氟芳环,含氟杂环化合物(三唑、吡啶、嘧啶等)占优势,是现代农药的开发方向。

在含氟医YF面,含氟基团的引入已成为新药设计的重要手段。2018年美国FDA批准的38种小分子药物中,18种为含氟药物。含氟精细化工产业是我国氟化工行业中增长Z快、附加值Z高的细分领域。

用氟气 (F2) 直接氟化是Z经济,ZGX的氟化工艺,但是直接氟化存在诸多难题:

放热剧烈,通常需要在低温(-20~0℃)下进行

氟气与原料之间气液传质困难

直接氟化往往选择性差,易生成多氟化副产

放大效应明显,项目开发周期长,研发投入高

对设备严重腐蚀

安全和环保问题

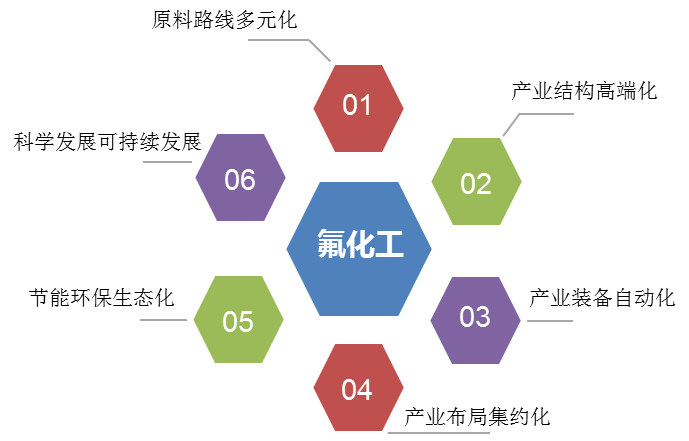

“ZG氟化工行业十三五发展规划”:结合微反应器技术来进入下一个产业革命和升级的新时代

微反应器作为新兴工艺技术,其具备的传质传热效率高,返混几率小以及能更好的控制反应温度和停留时间等优点,在复杂氧化、特种氟化等剧烈反应方面具备传统反应器不具备的优势。

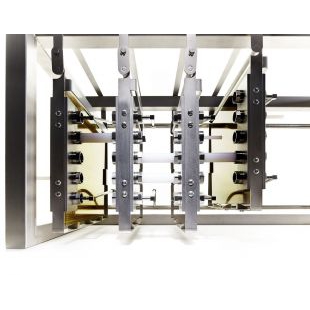

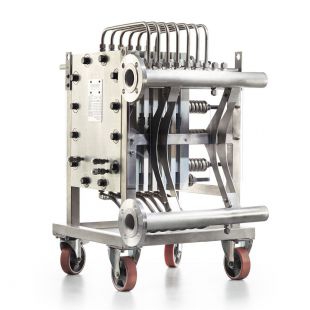

康宁微通道反应器采用模块化结构:独特“三明治”多层结构设计 集“混合/反应”和“换热”于一体,极ng准控制流体流动分布,极大地提升了单位物料的反应换热面积 (1000倍)。ZL的“心型”通道结构设计,高度强化非均相混合系列,提高混合/传质效率 (100 倍)。康宁以客户需求为导向,提供从入门教学 、工艺研发 –到工业化生产全周期解决方案。

下面介绍氟化反应在微通道反应器中的应用案例:

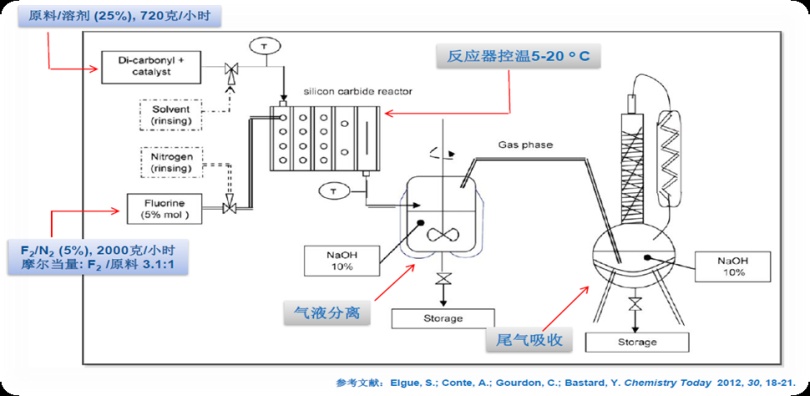

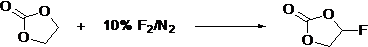

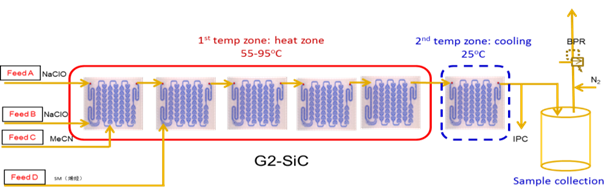

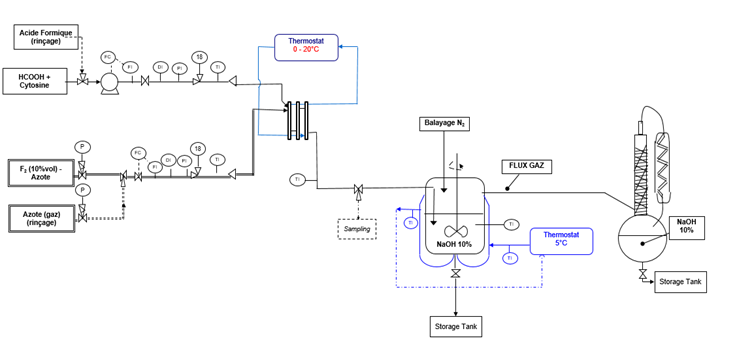

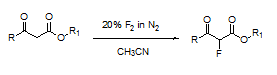

案例一:1,3-二羰基化合物连续直接氟化

转化C-H到C-F键,是一个强放热反应(-430.5kJ/mol),传统间歇釜需要控制低温(-20 – 0℃,难于放大中试或生产。利用康宁碳化硅反应器实现1**%转化,反应温度微(5-20℃)。实现1,3-二羰基化合物连续直接氟化,发挥了AFRGX换热和传质优势

案例二、烷烃全氟化

全氟己烷的氟化(气液反应),反应转化率>95%,选择性>95%

八氟丙烷的氟化(气气反应),反应转化率>99%,选择性>90%

与传统反应器反应结果相比,反应的转化率得到大幅度提高,反应原料尤其类似于氟气这样的危险原料的利用基本可以完全被转化。可以提高反应的经济性和安全性,减少三废。烷基氟气氟化项目,平推流,解决了传统间歇釜工艺产品选择性问题。

参考:2015年康宁反应器客户技术交流会客户报告

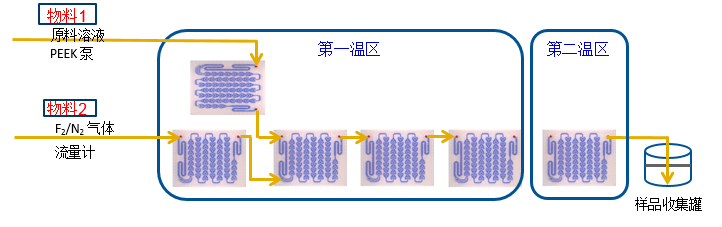

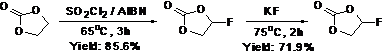

案例三、氟代碳酸乙烯酯的合成

釜式为两步反应,效率低,总收率为62.2%

参考文献:姚贵 等,《精细化工》, 2012, 29, 394-397

利用康宁反应器氟气直接氟化,转化率>95%,收率>90%。解决了传质、换热和安全性问题。

利用康宁反应器氟气直接氟化,转化率>95%,收率>90%。解决了传质、换热和安全性问题。

参考:ZLCN201711330777.4

案例四、氟胞嘧啶合成

反应结果对比:

间歇釜:选择性44%(由于有返混,容易生成3)

传统微通道反应器实验结果:选择性95%(无法放大)

康宁AFR,选择性95%(相当于中试规模),可以无缝放大

利用康宁反应器优势:

1) 一步合成;

2) 连续流工艺

3) 收率高,下游纯化简单;

4) API含量高

5) 可以无缝放大

参考文献:Org. Process Res. Dev. 2017, 21, 273−276

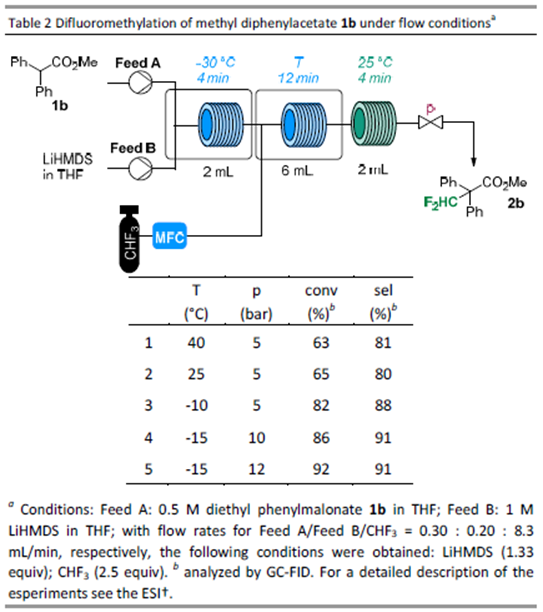

案例五、连续流合成二氟甲基氨基酸

三氟甲烷工业上合成一氯二氟甲烷的主要副产物,每年的产量约为2.0-2.5万吨。三氟甲烷引起温室效应的能力比二氧化碳高出1.5万倍以上,根据京都议定书的约定,三氟甲烷不可直接排入到大气中,但三氟甲烷的低反应活性使其很难被回收利用。针对这一难题,澳大利亚Graz大学Kappe课题组的Manuel Köckinger等人对这个课题进行了一系列的研究,该研究成果发表在了Green Chemistry上(Green Chem, 2018, 20, 108-112)。

Manuel Köckinger等人利用目前在多种药物稳定生产中有着重要影响力的连续流技术。以气-液反应为例,连续流技术的一个优势是:在高压下,气-液的快速混合极大地加强了传质效率。而且,通过气体质量流量计的极ng准控制,气-液混合的比例可以得到极ng准的控制。

Manuel Köckinger等人首先以二苯基乙酸甲酯位为初始优化底物进行实验,实验流程图和结果如下Table 2所示:

使用两台柱塞泵分别将底物和LiHMDS/THF泵入体积为2mL、温度为-40℃ 盘管中反应4 min,随后与2.5 equiv. 三氟甲烷气体一起进入体积为6mL温度为-15~40℃ 的盘管反应12min,然后流入体积为2mL、温度为25℃的盘管中保留4min,Z后经过背压阀进入接收瓶中。从结果中可以明显的看出,在低温和高压下,转化率和选择性均超过90%。

该方法成功地用于Cα-二氟甲基氨基酸的合成上。二氟甲基鸟氨酸是非常重要的一种氨基酸,作为世界卫生组织基本药物清单中的一种,主要用来ZL昏睡病和与AIDS有关的卡氏肺孢子虫肺炎。该连续流工艺可以非常容易地进行放大。

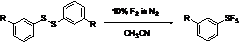

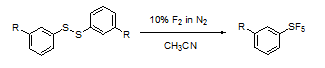

其他案例:

微通道收率达到78%,高于Batch收率(R.D. Chambers, Lab Chip,2001,1,132);

微通道收率达到75%,而Batch收率为37%(US6747178);

微通道收率达到80%以上,而Batch收率为70%(US6747178);

结束语:

我国氟化工已经取得很大进步,但较发达国家相比,我们的差距还比较大。

我国需要加强含氟精细化学品的研发和生产投入,生产高附加值产品,树立产品的市场地位。

康宁反应器的GX换热、GX传质、平推流、无缝放大、本质安全、从工艺源头帮助客户降低废物排放、可以实现远程自动化控制,能很好地解决氟化反应及含氟化精细化学品合成中的问题。

康宁反应器设计新颖,操作简便,功能强大,帮助您快速进入连续流合成领域,实现连续流工业化生产。康宁反应器在医药、农药、精细化工、先进材料等领域应用越来越多。

康宁反应器技术团队,正在与合作伙伴一起,打造连续流化工全产业链,旨在帮助客户解决合成、分离和在线检测等问题,实现化学品连续化生产。非常愿意为ZG氟化工发展尽自己Zda努力。

2020-02-19相关仪器 -

免责声明

①本网刊载上述内容,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任

②若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi

-

仪网通银牌会员 第

5 年

仪网通银牌会员 第

5 年康宁反应器技术有限公司

认证:工商信息已核实

- 产品分类

- 品牌分类

-

仪企号

康宁(上海)管理有限公司

康宁(上海)管理有限公司

-

友情链接

-

手机版开启全新的世界m.yiqi.com/zt2721/