-

离心技术 离心铸造

离心技术 离心铸造

离心技术 离心铸造

离心技术 离心铸造

离心铸造是将熔融金属浇入高速旋转的金属铸型内,在离心铸造机的作用下,铸型高速旋转,在其离心力的驱使下,冷却结晶的一种铸造成型方法。

铸造是一种液态金属成型的方法。铸造的方法有很多种,Z广泛的应用是砂型铸造,随着现代工业技术水平的不断发展及人类社会对其应用的需要,对铸造技术提出了一系列新的,更高的要求,归纳起来,主要有以下三方面:

1、不仅要求铸件的生产批量增大,而且更加追求其质量的提高,如提高铸件的表面光滑成度,及尽量减少各种类型的铸造缺陷;

2、尽量简化其工艺步骤,提高其生产效率,提高其自动化在造型中所占的比例,降低工人劳动强度;

3、把金属材料的消耗降到Z低,降低生产成本。

为了实现上述目地,近些年来,人们将传统铸造工艺与现代科学技术成果相结合的基础上,又发明了多种铸造方法,为了和传统的砂型铸造方法作以区分,除了传统砂型方法外,都称之为特种铸造方法。常见的铸造方法介绍:

①失腊铸造;②金属型铸造;③低压铸造;④离心铸造;⑤陶瓷型铸造;⑥压力铸造;⑦消失熔铸造;⑧磁型铸造等。

特种铸造在其造型所使用的材料,方法以及模具上都和传统的砂型铸造有着很大的不同。

离心铸造从发明到现在以有七八十年的历史了,直到上世纪初才逐步推广于工业生产。直到40年代初期我国才开始运用离心铸造方法来生产铸铁管。

而在现代,离心铸造已经是一种应用广泛的铸造方法,尤其对生产盘环类及管套类铸件生产得心应手。

离心铸造还可用于诸如生产叶轮等异型铸件、造纸、无缝管坯、双金属铸件(如钢套镶铜轴承)、干燥滚筒等。离心铸造机如今已实现了高度自动化、机械化,一些机械化离心铸管厂已实现了十几万吨的年产量。

为使铸型旋转,离心铸造就要在离心铸造机上进行。根据铸型旋转空间位置的不同,离心铸造机可分为立式与卧式两大种类。

在立式离心铸造机上,铸型是绕垂直轴旋转的。由于离心力和液态金属自身重力下,使铸件的内表面呈抛物面形状,造成铸件上薄下厚。在其他条件不变的情况下,铸件的高度越高,壁厚差越大。所以,立式离心铸造主要用于小于直径盘环类铸件,而且由于在液态金属自身的重力下,壁厚不均匀,后续要加大其切削加工。

卧式离心铸造机,铸型是绕水平轴旋转的。铸件各部分冷却条件大体相同,所以可以铸造出壁厚较均匀的圆筒形及管套类等铸件。

由于离心铸造时,液体金属是在旋转情况下充填铸型并进行凝固的,因而离心铸造便具有下述的一些特点:

1、在离心力的驱使下,金属结晶从铸型壁逐步向铸件内表面顺序进行,具有一定方向性的冷却结晶,从而改善了补缩环境,使一些熔渣、气体、夹杂物等杂质集中于铸件内表层,也是因为离心的件用下使铸件其他部分组织细密,由于在离心力的驱使下,使金属液体甩向铸型侧壁,使气孔、缩孔等铸造类缺陷在压力的作用下弥合,从而得到组织致密的铸件,有助与其机械性能的提高。

2、离心铸造不需要浇道口,也并不需要铸造冒口,铸造空心铸件时还可省去型芯,金属利用率可达80%-90%,降低生产成本,提高生产效率。

3、对于中空铸件的生产Z为适合,相比与传统的砂型铸造可以省去活动型芯的拆装,节省原材料的消耗,降低其生产成本及劳动强度。

4、在离心铸造中,铸造合金的类型几乎不受限制。

1、铸造机技术参数

使用立式离心铸造机,电机功率为75 kW,主轴Z高转速为600 r/min,无极调速。设备适用的铸件的Z大直径为1 100 mm、Z大高度为1 800 mm,设备Z大承载质量(铸件+铸型)为15 t。

2、铸型的设计

离心铸造用铸型,主要由金属型筒、挡板、带砂芯的底板三部分组成。由于该锥段转鼓大部分内外圆均为圆锥形,直段部分较短,并且其铸件缩尺通常约为2%,加上金属型筒对铸件的激冷作用,冷却收缩后就能方便地脱模,故不需要考虑铸件的拔模斜度。改进型立式离心铸造用铸型结构如下图所示。

金属型筒材料的确定:

考虑到金属液温度较高,为避免金属外模局部温度超过其转变温度Ac1(奥氏体化开始转变温度),使金属外模内部产生缺陷,综合国内外对离心铸造金属型筒材料的选用情况,通常选30CrMo、34CrMo和21CrMo10等为金属型筒材料。

由于锥段转鼓生产批量大,为保证金属外模具有较长的使用寿命,且21CrMo10材料的合金含量高,Ac1温度为768℃且韧性较好,有阻止热裂纹形成的特性,故选21CrMo10为金属型筒材料。

金属型筒壁厚的确定:

在一般卧式离心铸造中,通常挡板与铸件的接触面积要比金属型筒小得多,铸件的热量主要是传递给金属型筒后散发。根据实际生产经验,卧式离心铸造中金属型筒壁厚δ型与铸件壁厚δ铸的比值δ型/δ铸在1.4~2.0比较适宜。

在改进型立式离心铸造中,虽然在金属铸型底板上设置了砂芯,砂芯将从铸件吸收更多的热量,但是砂芯在吸收热量后会产生很多水汽,水汽在经底板排出的同时将带走大部分的热量,使底板、挡板吸收的热量与金属型筒相比要小得多,故在确定改进型立式离心铸造金属型筒的壁厚时参照卧式离心铸造即可。

改进型锥段转鼓铸件中主要壁厚Z厚处为51mm,按δ型/δ铸在1.4~2.0计算,δ型为71.4~102.0mm,考虑到锥段转鼓铸件壁厚有的地方变大,确定金属型筒的壁厚为90mm,此时δ型/δ铸=1.7。

3、铸型首次使用前内表面的处理

首次使用的金属型筒工作表面,在机械加工后比较光洁、存在油污等,喷涂涂料后会出现涂料容易脱落的现象,使铸件产生夹渣等有害缺陷。因此,金属型筒在首次使用前,通常要求喷涂涂料后用适当温度的金属液清洗型筒一次。

生产实践发现,金属型筒工作表面在首次使用前,提前在喷涂的涂料中加入少量的盐,然后喷涂到金属型筒工作表面并存放5~7天,之后将金属型筒工作表面用清水清洗干净,清洗干净后即可投入使用,且加入的少量的盐并不会对金属型筒产生任何危害,并可以大大减少资源的浪费、提高生产效率等。

4、铸型加工余量的确定

采用离心铸造时,金属液在离心力的作用下进行补缩,一般无气孔、夹渣等有害缺陷,杂质主要聚集在锥段转鼓铸件内表面和两端面,故铸件内表面加工余量要大于外表面。

同时,在改进型立式离心铸造工艺中,由于增加了砂芯,避免了铸件内表面产生缩凹;因此,设计加工余量时不需要考虑缩凹对铸件壁厚的影响。

故其单面加工余量:锥段转鼓上端(小直径端)面为20mm,锥段转鼓下端(大直径端)面为16mm,锥段转鼓外圆加工余量为6mm,锥段转鼓内孔加工余量为10mm。

5、铸型转速的确定

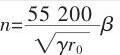

采用康斯坦丁诺夫公式确定铸型转速:

式中n——铸型转速,r/min;

γ——合金液重度,N/m3;

r0——铸件内表面半径,m;

β——调整系数,对于铸钢件的立式离心铸造,β取1.0~1.3。

对于国外某离心分离机用大直径不锈钢锥段转鼓,其材质为UNSJ93371双相不锈钢,γ=7.8×104N/m3。由于锥段部分增加了砂芯,r0可按直段部分的选取,即r0=137.5mm。因此,由上式可计算出铸型所需的离心转速为533.0~692.9r/min。

铸型的离心转速n取560r/min,此时β=1.05。

6、金属型筒的涂料

金属型筒的涂料采用硅石粉水基涂料,喷涂的涂料厚度为1.2~1.5mm,喷涂涂料时应均匀、平整。金属型筒、砂芯预热后喷涂涂料,喷涂后不需再次预热。

7、金属型筒和砂芯的预热温度

金属型筒的预热温度为180~240℃。首次使用时,先预热至≥300℃,然后自然冷却至180~240℃进行涂料的喷涂,喷涂涂料后即可用于浇注。

砂芯采用树脂砂造型,预热温度为120~150℃,预热时间不宜过长,一般为1h左右,以避免出现松垮,滞留的水汽在浇注时可以将热量从底板孔中带出。预热后进行涂料的喷涂,涂料喷涂完毕后即可用于浇注。

8、浇注温度的确定

对双相不锈钢来说,其熔点约为1440℃。采用改进型立式离心铸造,浇注温度一般在熔点的基础上上升120~230℃,即1560~1670℃。由于浇注温度过高则不利于保护铸型,且为保证铸型型腔内的气体能充分排出,故取浇注温度为1580~1600℃。

9、铸件脱模温度的确定

铸件在离心力的作用下充型、凝固,冷却至700℃左右时,离心力基本上已不起作用,可停机将铸型从立式离心机上吊走,以保护立式离心机。为便于操作,待铸件自然冷却至300℃左右脱模。

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi