本实验旨在深入探究有色金属在酸性、碱性以及含有特定金属离子的溶液环境中的耐蚀性,通过精确控制实验条件,系统地研究有色金属在各类腐蚀环境下的腐蚀行为、腐蚀速率和腐蚀机理,为有色金属在化工、电子、航空航天等众多领域的合理应用、材料选择以及防护措施制定提供科学依据和技术支撑。

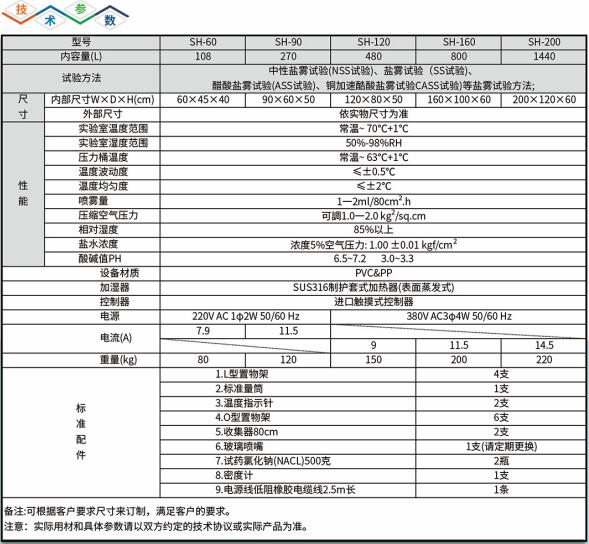

酸性腐蚀试验箱:型号为 [具体型号],可精确调节箱内温度、湿度以及酸性溶液的浓度、酸度(pH 值),并具备良好的密封性和耐腐蚀性,能够模拟多种酸性环境条件,如硫酸、盐酸等不同酸性介质环境。

碱性腐蚀试验箱:能够控制碱性溶液的浓度、温度和湿度等参数,箱内采用耐碱材料制成,可有效防止碱性溶液对设备的侵蚀,用于模拟碱性腐蚀环境,如氢氧化钠、氢氧化钾等碱性介质环境。

特定金属离子溶液腐蚀试验箱:可根据实验需求配置含有特定金属离子(如铜离子、氯离子等)的溶液,并能准确设定溶液浓度、温度、搅拌速度等条件,以模拟含有特定金属离子的复杂腐蚀环境。

分析天平:精度为 0.1mg,用于测量有色金属试样在腐蚀实验前后的质量变化,从而计算腐蚀速率。

扫描电子显微镜(SEM):型号 [具体型号],搭配能谱分析仪(EDS),用于观察腐蚀产物的微观形貌、元素组成以及分布情况,深入分析腐蚀机理。

X 射线衍射仪(XRD):可对腐蚀产物进行物相分析,确定其晶体结构和组成成分,辅助研究腐蚀过程中的化学反应和产物生成机制。

实验有色金属材料:选取铝、铜、锌等常见有色金属及其合金作为实验对象,如 6061 铝合金、H62 黄铜、纯锌等。将每种材料加工成标准尺寸的试样,形状为长方体,尺寸为 30mm×20mm×5mm。

腐蚀介质:

酸性腐蚀介质:分别配制质量分数为 10%、20%、30% 的硫酸(H₂SO₄)溶液和盐酸(HCl)溶液,溶液使用去离子水配制,以确保纯度和稳定性。

碱性腐蚀介质:制备质量分数为 5%、10%、15% 的氢氧化钠(NaOH)溶液和氢氧化钾(KOH)溶液,同样采用去离子水配制。

特定金属离子溶液:配置含有不同浓度铜离子(如 0.1mol/L、0.5mol/L、1mol/L 的 CuSO₄溶液)、氯离子(如 0.5mol/L、1mol/L、2mol/L 的 NaCl 溶液)以及其他相关金属离子的溶液,根据实验目的和研究进行选择和组合。

酸性腐蚀试验参数设置:

试验箱内温度设定为 30℃±2℃,模拟常温酸性环境条件。

溶液酸度(pH 值)根据不同的酸性溶液进行精确控制,如 10% 硫酸溶液 pH 值约为 0.5 - 1,20% 盐酸溶液 pH 值约为 - 0.5 - 0.5 等。

实验时间为 72 小时,在此期间每隔 12 小时取出试样进行观察和质量测量,记录腐蚀情况的变化。

碱性腐蚀试验参数设置:

温度控制在 40℃±2℃,符合一些碱性工业环境的温度特征。

溶液浓度按照设定值保持稳定,如 5% 氢氧化钠溶液浓度误差控制在 ±0.1% 以内。

实验时长设定为 96 小时,每 24 小时对试样进行检查和数据记录。

特定金属离子溶液腐蚀试验参数设置:

温度根据实验需求设定在 25℃ - 50℃之间,例如对于铜离子溶液腐蚀实验,温度可设为 35℃±2℃。

溶液中金属离子浓度保持恒定,通过定期检测和补充来确保准确性。

实验周期为 120 小时,期间每隔 36 小时对试样进行一次分析和数据采集。

试样制备与预处理

使用砂纸对有色金属试样表面进行打磨,从 200# 砂纸开始,逐步过渡到 800# 砂纸,使试样表面平整、光滑,去除表面的氧化皮、油污和杂质等。

将打磨后的试样在超声清洗机中用无水乙醇清洗 15 分钟,进一步去除表面残留的杂质,然后在干燥箱中以 50℃的温度干燥 1 小时,使试样处于干燥、洁净的状态。

使用精度为 0.01mm 的游标卡尺测量试样的尺寸,并记录初始尺寸数据,用于后续计算腐蚀体积损失。

使用分析天平测量试样的初始质量,精确到 0.1mg,作为腐蚀质量损失计算的基础数据。

酸性腐蚀试验操作

将预处理后的试样放置在酸性腐蚀试验箱内的试样架上,确保试样完全浸没在酸性溶液中,且试样之间互不接触,避免相互影响。

按照设定的酸性腐蚀试验参数启动试验箱,开始酸性腐蚀实验。在实验过程中,定期检查试验箱的运行状态,包括温度、酸度、溶液液位等,确保实验条件的稳定。

每隔 12 小时,使用镊子将试样从酸性溶液中取出,用去离子水轻轻冲洗试样表面的酸性残留物,然后用滤纸吸干表面水分,注意不要损伤试样表面的腐蚀产物。

使用分析天平测量试样的质量,记录质量数据,并观察试样表面的腐蚀形貌,如腐蚀坑的大小、深度、分布等,使用数码相机拍摄试样表面照片,以便后续对比分析。

碱性腐蚀试验操作

把经过预处理的试样放入碱性腐蚀试验箱内的专用支架上,使试样浸入碱性溶液中,且分布均匀,保证腐蚀环境的一致性。

依据设定的碱性腐蚀试验参数开启试验箱,启动溶液搅拌系统(搅拌速度设定为 200rpm)和温湿度控制系统,开始实验。在实验期间,持续监测溶液浓度、温度和湿度,使其保持在设定范围内。

每 24 小时打开试验箱,迅速取出试样,在通风橱内观察试样的腐蚀情况,记录腐蚀特征,如表面变色、腐蚀产物的形态等。同样使用分析天平测量试样质量,并拍摄表面照片。观察完毕后,将试样尽快放回试验箱内,继续实验,以减少环境变化对实验结果的影响。

特定金属离子溶液腐蚀试验操作:

将试样小心地放入特定金属离子溶液腐蚀试验箱中的溶液里,确保试样放置牢固且位置合适,能够充分接触溶液中的金属离子。

根据设定的参数启动试验箱,调节溶液的搅拌速度(如 150rpm - 300rpm 不等,根据实验要求设定)和温度控制系统,开始腐蚀实验。在实验过程中,定时检测溶液中金属离子的浓度,根据浓度变化进行补充或调整,以维持设定的浓度水平。

每隔 36 小时取出试样,用去离子水清洗表面,吸干水分后进行质量测量和外观观察,记录腐蚀相关数据和现象,如腐蚀产物的颜色、质地以及试样表面的微观变化等,并拍摄照片。清洗后的试样放回试验箱继续实验,直至实验周期结束。

腐蚀后分析

各类腐蚀实验结束后,将试样从相应的试验箱中取出,再次用去离子水彻底清洗试样表面的腐蚀产物,然后采用化学清洗法(如使用特定的除锈剂或络合剂)去除顽固的腐蚀产物,清洗后的试样用酒精冲洗并干燥。

使用扫描电子显微镜(SEM)对腐蚀产物进行微观形貌观察,通过能谱分析仪(EDS)测定腐蚀产物的元素组成和含量,分析腐蚀产物的形成过程和来源。

利用 X 射线衍射仪(XRD)对腐蚀产物进行物相分析,确定其晶体结构和化合物组成,进一步探究腐蚀机理和化学反应路径。

根据实验前后试样的质量变化和尺寸变化,计算有色金属在酸性、碱性和特定金属离子溶液环境下的腐蚀速率。腐蚀速率计算公式为:(其中,为腐蚀速率,为试样初始质量,为试样腐蚀后质量,为试样表面积,为实验时间,为有色金属材料密度),对于尺寸变化引起的腐蚀体积损失,可通过测量腐蚀前后试样的尺寸变化计算得出。

实验人员在操作各类腐蚀试验箱时,应严格遵守操作规程,穿戴防护服、防护手套、护目镜等个人防护装备,防止酸性、碱性溶液以及金属离子溶液溅到皮肤上或眼睛里,造成伤害。

试验箱内的温度、溶液浓度、酸度等参数应定期进行校准,校准周期建议为每 2 个月一次。使用标准温度计、pH 计、浓度计等专业仪器进行校准,确保实验数据的准确性和可靠性。

在试样制备和处理过程中,应确保试样表面的处理条件一致,如砂纸打磨的力度、方向、时间以及清洗的方法和时间等,以减少实验误差。

实验过程中,应保持实验室环境的通风良好,及时排出实验过程中产生的有害气体和蒸汽,避免对实验人员健康造成影响。同时,要注意试验箱的清洁和维护,实验结束后及时清理试验箱内的溶液和杂质,防止设备腐蚀和损坏。

标签:盐雾试验箱盐雾试验箱小型盐雾腐蚀试验箱

参与评论

登录后参与评论