点击文末“阅读原文”进入智慧中心,了解更多连续流应用案例

研究背景

阿司匹林(ASA)作为一种广泛应用的药物,其生产工艺优化对于提高效率、降低成本和减少环境影响具有重要意义。随着制药行业从传统间歇式生产向连续制造模式转变,连续制造因其减少副产物、提高原料利用率、增强过程控制及提升能源效率的优势而备受关注。

然而,集合连续合成,下游分离纯化步骤,尤其是液-液萃取分离,仍是实现全流程连续化的关键技术瓶颈。

针对这一挑战,台湾大学机械工程系蒋雅郁教授团队与国立中兴大学研究人员合作,开发了一种集成康宁连续流反应器和新型核-环液-液相分离器的全流程连续ASA合成系统。该系统有效解决了分离纯化难题,实现了从反应到纯化的无缝连续操作,进一步提升了连续制造的整体效率和技术优势。

1.

全流程连续ASA合成系统的构建与方法学

本研究构建的ASA全流程连续合成系统主要包括三个串联单元:反应单元、淬灭单元和纯化单元。该系统设计紧凑,占地面积仅为1 × 0.5 m2。

图 1全流程ASA生产设计流程图

ASA的合成反应采用水杨酸和乙酸酐为原料,硫酸为催化剂,摩尔比为1:3.2:0.1。为适应流动化学的需求,固体水杨酸首先溶解于乙酸乙酯中。

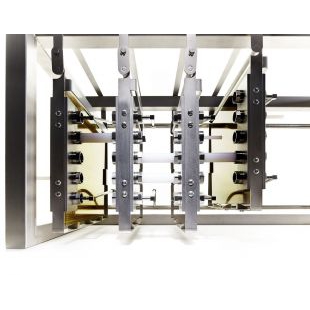

微反应器:采用康宁Advanced-Flow Reactor的低流量模块 (LFR-5FM, Corning)。该模块包含心形混合单元,可强化两相混合与传热。反应物料以恒定流速(两相总流速1000 μL/min × 2 = 2000 μL/min)泵入微反应器。系统出口端安装有背压调节器以防止低沸点溶剂(如乙酸乙酯)在反应温度下汽化。

淬灭单元:反应产物通过Y型混合节引入去离子水 (流速2000 μL/min) 进行淬灭,淬灭时间通过一段特定长度的聚四氟乙烯管(15300 mm)控制在7.5分钟,形成有机相(含ASA)和水相的段塞流。

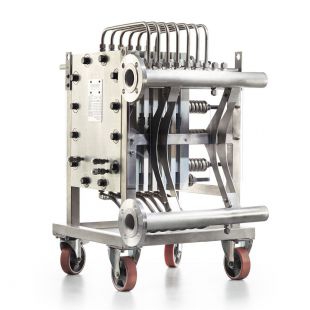

创新型核-环螺旋丝相分离器:创新型核-环螺旋丝相分离器用于高效分离淬灭后的液-液两相混合物。该分离器主体采用同轴直玻璃圆筒设计(内径5.7 mm),内部嵌入一根40 mm长(实验中拉伸至9 mm)的304不锈钢螺旋丝(丝径0.15 mm,螺旋内径1.4 mm,螺距192.84 ±5.13 μm)。

图 2核心-环形液液相分离器结构与原理示意图

分离机理 (图B,C):

1.段塞流进入螺旋丝中心后,水相液滴受表面张力、界面张力、钉扎效应、拉普拉斯压力及螺旋结构内的流体压共同作用,从螺旋丝间隙中被挤出并沿外壁流下;

2.有机相则被约束在螺旋丝内部,从另一出口流出;

3.通过调控压力差,实现水相的绝对压降大于界面压力、有机相的绝对压降小于界面压力,从而实现选择性分离。

4.即使在低界面张力体系(如乙酸乙酯-水,25°C时约5.67 ±0.06 mN/m)中,该分离器依然具有良好的分离性能。

2.

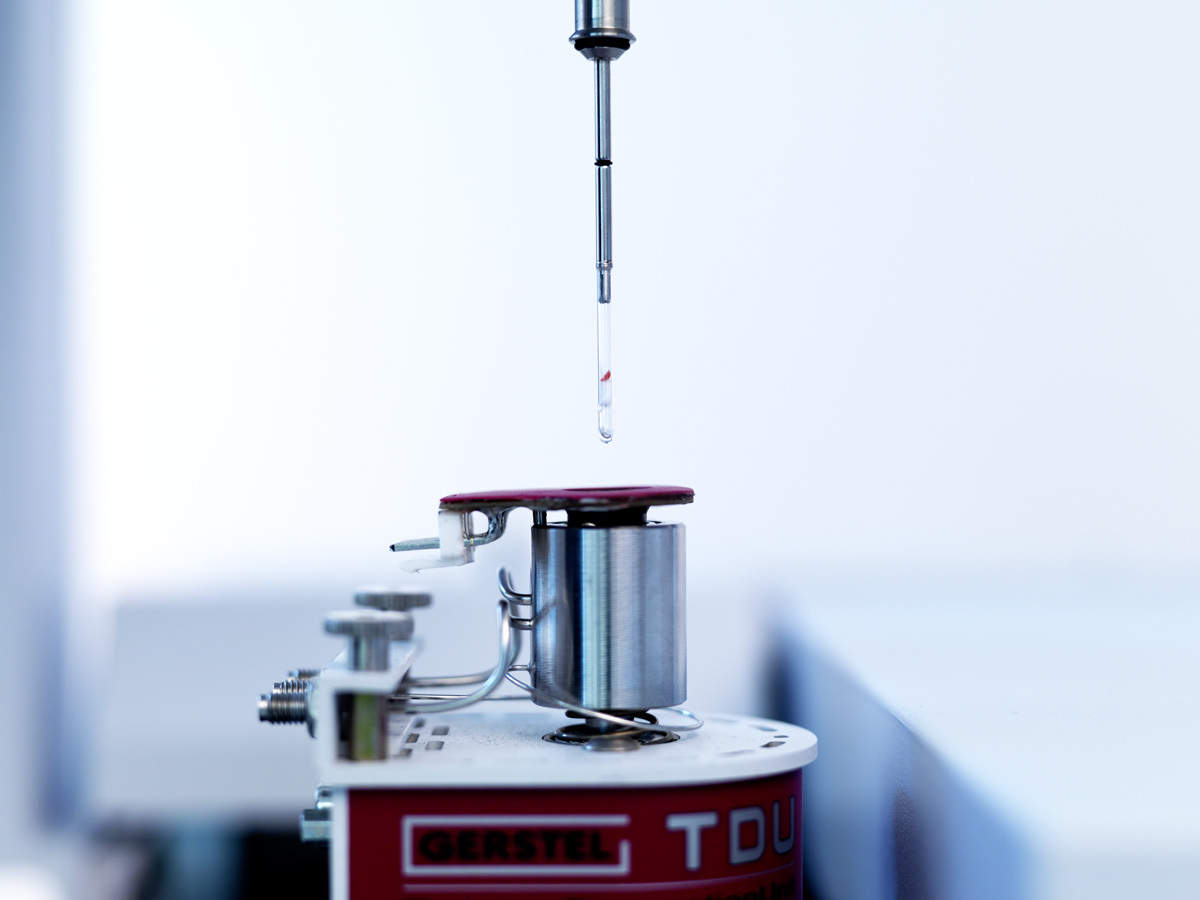

色谱分析与ANOVA统计

反应产物采用高效液相色谱 (HPLC) 进行分析(间歇法取淬灭沉降后样品,全流法取分离后样品),流动相为0.2%甲酸水溶液和75%乙腈水溶液梯度洗脱,流速1.0 mL/min,检测波长270 nm;副产物则通过高分辨质谱 (MS) 鉴定。

ANOVA统计与分离效率评估:利用JMP统计软件进行多因素方差分析 (ANOVA),评估温度和摩尔比对ASA产率及副产物生成的显著性影响 (p < 0.05)。分离效率通过两出口液体质量计算分离纯度:

间歇法结果:

图 3 ASA间歇合成收率与反应物摩尔比在25℃(A、D)和100℃(B、E)下的关系。数据点表明,随着温度升高,ASA收率仅有微小提升,说明在间歇法中提高温度未必能促进ASA合成(C)。副产物生成区域与反应物浓度密切相关

在25°C,随着水杨酸与乙酸酐摩尔比从1:3.2增加至1:12.8,ASA浓度从101.8±3.9mM增至140.1±2.0mM。然而,摩尔比进一步增加至1:44.9时,ASA浓度降至92.9±10.7 mM,副产物显著增加;

在100°C条件下,低摩尔比(1:3.2)下ASA浓度高于高摩尔比(1:44.9);

高温高摩尔比条件下副产物生成剧烈,抑制了ASA的合成。

全流法结果 :

图 4 (A) 通过高效液相色谱(HPLC)测得的ASA及副产物区域。(B) 相对降低比率突显了全流程系统相较于间歇处理系统(基准系数=1)的副产物浓度降低,不仅表明存在量化减少,更揭示了该工艺中具有主动控制机制

全流系统具有显著的副产物抑制优势:

在25°C条件下,ASA的合成转化率更高,达到153.4±10.4mM,与间歇法趋势类似,提高反应温度并未显著提高ASA产率,但副产物浓度随温度升高显著增加。

关键发现表明,全流系统在室温下即可实现高效转化,副产物浓度较100°C间歇法降低8.3至30.5倍,揭示了该工艺中的主动控制机制。

该螺旋丝相分离器在不同反应条件下均表现出优异且稳定的分离性能。

图 5 (A) 从各出口收集的溶液 (B) 相分离器的分离效率 (C) 分离过程前后的ASA浓度

分离后,含ASA的乙酸乙酯相纯度(P1)高达97.5%,水相分离纯度(P2)亦达到99.8% (μL/min效率)

分离前后ASA浓度基本无变化,表明分离器无明显产物残留,适合长期连续运行。

ANOVA统计分析

图 6不同温度和摩尔比条件下批量处理系统与全流通系统的多因素方差分析结果。各颜色代表不同实验条件:黄色表示100°C下的批量处理,绿色表示100°C下的全流通处理,橙色表示25°C下的全流通处理,蓝色表示100°C下(当量比为15.34时)的全流通处理。

ANOVA结果验证了上述趋势:

在25°C的全流系统中,ASA产率可达53.5% (摩尔比约13-15之间),此时副产物的HPLC峰面积显著小于100°C间歇工艺 (p = 0.021)。

即使在100°C,全流法在特定摩尔比(如15.34)下,ASA产率(约30%)仍可能因副反应增加而低于较低摩尔比的情况,这强调了在连续流系统中优化温度和摩尔比协同作用的重要性。

副产物分析

图 7 (A) 采用全离子碎裂扫描模式的质谱分析法测得的合成ASA中乙酰水杨酸与水杨酸色谱图及共洗脱结果 (B) 通过LC-QTOF/MS采用MS扫描模式分析的标准品与合成ASA总离子色谱图

HPLC分析显示在保留时间tR=8.5 min处存在一个与温度和摩尔比正相关的副产物峰。

高分辨质谱联用分析确认了ASA (m/z 179.0350, tR=8.192 min) 和水杨酸 (m/z 137.0244, tR=8.599 min) 的存在。在tR=8.537 min的色谱峰中,除水杨酸外,还初步鉴定出一种分子式为C??H??O?的化合物。

全流法因其快速反应和精确控制特性,有助于最大限度减少此类副产物的形成。

本研究的全流程连续系统相比传统间歇工艺展现出多方面优势:

反应效率与选择性:康宁连续流反应器强化了传热传质,使得ASA合成在室温下即可高效进行,同时显著降低了副产物的生成,提高了反应选择性。这与传统间歇反应在高温下才能达到较好产率的情况形成对比,可能源于流动体系中热量传递和反应动力学的差异。

分离性能:创新的螺旋丝相分离器克服了传统膜分离和毛细管分离的局限,实现了在低界面张力、甚至可能存在结晶倾向体系中的稳定高效分离,且不易堵塞。

工艺集成与可持续性:反应与分离单元的无缝集成实现了真正的全流程连续化,减少了中间操作,降低了能耗(室温操作),并提高了原子经济性。

可扩展性与应用前景:康宁反应器具备良好的放大性,可实现无缝规模化扩展。同时,分离器模块支持并联或串联配置,能够灵活适应不同规模的生产需求。

系统开发与创新

本研究成功开发了一套全流程连续生产系统,用于阿司匹林(ASA)的合成,创新性地集成了康宁微反应器与核-环螺旋丝液-液相分离器。

核心性能与实验结果

实验表明,该系统在室温条件下即可高效合成ASA,显著抑制副产物生成,且经分离后ASA纯度可达97.5%。

与传统工艺的比较优势

相较于传统间歇工艺,全流程连续系统在反应效率、选择性、能耗以及过程控制方面均表现出显著优势。

技术意义与应用前景

该研究不仅为ASA的绿色可持续生产提供了新途径,还为解决连续流化学中下游分离纯化的瓶颈问题贡献了重要方案,推动了制药工业连续制造技术的发展。

参考文献:

https://doi.org/10.1016/j.seppur.2025.133107

欢迎关注康宁AFR公众号

第一时间掌握连续流技术最新应用

全部评论(0条)

康宁微通道G1玻璃反应器

康宁微通道G1玻璃反应器

报价:面议 已咨询 19587次

康宁低流量LFR反应器

康宁低流量LFR反应器

报价:面议 已咨询 5347次

康宁Lab反应器系统

康宁Lab反应器系统

报价:面议 已咨询 5402次

康宁 Advanced-Flow® G1 碳硅陶瓷反应器

康宁 Advanced-Flow® G1 碳硅陶瓷反应器

报价:面议 已咨询 5655次

康宁Advanced-Flow® G1光化学反应器

康宁Advanced-Flow® G1光化学反应器

报价:面议 已咨询 5415次

康宁高通量微通道玻璃/光化学反应器(G3)

康宁高通量微通道玻璃/光化学反应器(G3)

报价:面议 已咨询 5680次

康宁高通量微通道陶瓷反应器(G4)

康宁高通量微通道陶瓷反应器(G4)

报价:面议 已咨询 7319次

高效液液分离器

高效液液分离器

报价:面议 已咨询 5933次

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi

参与评论

登录后参与评论