-

切割 硅片切割

切割 硅片切割

切割 硅片切割

切割 硅片切割

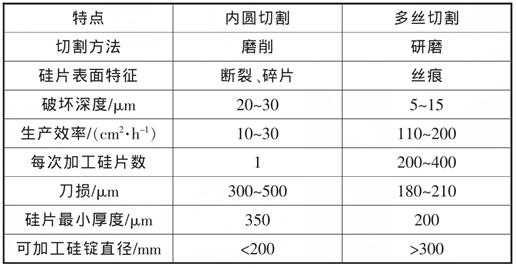

目前,采用硅片切割方法有内圆切割和自由磨粒的多线切割两种,而固定磨粒线锯实质上是一种用线性刀具替代环型刀具的内圆切割。

在这两种切割方法中,前者是传统的硅片加工方法,如下图(a)所示,它的缺点是材料利用率较只有40%~50%,同时,由于结构的限制,这种方法也无法加工直径大于200 mm以上的硅片。

后者是近年发展起来的一种新型硅片切割技术,它通过一系列钢丝带动碳化硅研磨料进行研磨加工来切割硅片,如上图(b)所示。与前者相比,多线切割具有切割效率高、刀损小、成本低、切片表面质量好、可加工硅碇直径大、每次加工硅片数多等诸多优点,见下表。

硅片多线切割机理就是通过高速运转的钢丝带动由聚乙二醇和碳化硅微粉混合的砂浆,并把它们送到切割区域,与压在丝网上的硅锭连续发生摩擦,Z终完成切割的过程。

在硅片切割过程中,影响硅片成品率和质量的主要因素有切割液(PEG)的黏度、碳化硅微粉的粒型及粒度、砂浆的流量、钢丝的张力以及钢丝的速度等。

1、切割液(PEG)的黏度

在切割过程中,切割液主要起悬浮和冷却的作用。切割液黏度只有符合机器要求,才能保证碳化硅微粉均匀悬浮其中,从而使砂浆稳定地通过砂浆管道随钢丝一起进入切割区域。

2、碳化硅微粉的粒型及粒度

硅片的切割实质上是钢丝和碳化硅微粉共同作用的结果,微粉的粒型及粒度直接关系到切片表面质量和切割能力。粒型规则,切出来的硅片表面光洁度就好;粒度分布均匀,硅片的切割能力就会提高。

3、砂浆的流量

在硅片切割过程中,用砂浆泵将砂浆从储料箱中输送到喷砂嘴,再由喷砂嘴喷到高速运动的钢丝上。为保证切割的顺利进行,必须对砂浆的流量进行严格控制,流量不均匀或流量跟不上,都会出现切割能力的严重下降,导致丝痕片、断丝、机器报警直至产品报废。

4、钢丝的张力

翘曲度是硅切片的一个重要质量指标,而翘曲的产生归因于切割过程中钢丝的张力对切片质量的影响。切片翘曲不仅会大大增加后续的研磨、抛光时间,而且对晶片的加工效率和加工成本都会造成严重影响。

实验研究表明:张力越大,翘曲度越低,但张力过大容易断丝,且会造成工作导轮寿命降低。因此,需要在满足切片要求的条件下,适当调整钢丝的张力,一般加工时张力值设定在15~30 N为宜。若张力过小,将会导致钢丝弯曲度增大,带砂能力下降,切割能力降低。

除了对切片翘曲度的影响之外,张力的波动还会导致相邻晶片间的ZX厚度不均匀,影响切片厚度的一致性和精确性。

5、钢丝的速度

采用单向走丝或双向走丝的机器,它们对丝速的要求是不同的。单向走丝时,丝线速度恒定,操控容易,目前于MB和HCT机器。

双向走丝时,丝速在2~3 s的时间内沿某一方向由零加速到规定速度,运行一段时间后,逐渐减速至零,暂停约0.2 s后再反向重复上面的加减速过程,而后一直以这个循环周期作往复运动。

在双向切割的过程中,机器的切割能力在一定范围内随着丝速提高而提高,但不能低于或超过砂浆的切割能力。如果低于砂浆的切割能力,就会出现丝痕片甚至断丝;反之,如果超出砂浆的切割能力,就可能导致砂浆流量跟不上,从而出现厚薄片甚至丝痕片等。

内圆切割正如它的名称一样,切割的位置在刀片的表面。刀片是由不锈钢制成的大而薄的圆环。刀片的内侧边缘镀有带金刚石颗粒的镍层。这一金刚石-镍的镀层提供了用来切割晶棒的表面。

内圆切割时,刀片的高速旋转会产生轴向振动,刀片与硅片的摩擦力增大,切割时会产生较大的残留切痕和微裂纹,切割结束时易出现硅片崩片甚至飞边的现象。随着硅圆片直径的增大,高速旋转带来的硅片表面损伤也会增大,约为30~40μm。对于Φ200mm硅片,为能够使粘有碳板的晶棒都能通过,刀片的外圆直径可达到32英寸左右。

由于内圆切割一次只能加工一片,切片厚度达到350μm,切缝损失较大,约为300~500μm,这些缺点限制了内圆切割的适用范围,只能小批量的加工直径不大于200mm,精度要求不高的硅片。

1、多线切割加工机理

多线切割技术是目前世界上较为先进的硅片加工技术,它的切割原理是通过高速运动的钢丝带动附着在钢丝上的切割磨料(包括游离磨料和固结磨料)对半导体等硬脆材料进行摩擦,从而达到切割效果。

多线切割机主要由收/放线辊、加工辊、导轮系统、张力控制系统、工作台进给系统和砂浆供给系统组成,如下图所示。

切割线从放线辊开始,通过一系列导轮缠绕到呈三角分布的3个加工辊上(也可以2个或4个加工辊),之后再通过一系列导轮绕到收线辊上。3个加工辊中通常有一个作为主动辊,由电机直接驱动,另外几个通过同步带与之相连。

在加工辊上按切割宽度要求,平行刻有一系列一定深度的沟槽,钢丝缠绕在这些沟槽上,形成一张由数百根平行金属丝构成的金属丝网。在加工过程中,沟槽能保证钢丝始终保持平行,不跑偏。加工时,电机带动加工辊,加工辊带动缠绕其上的钢丝,使加工段部位的钢丝作单向或往复运动。

一般来说,丝线单向运行加工出的硅片表面质量较差,可用作太阳能光伏产业的基材;丝线往复运行加工出的硅片表面质量较好,可用作集成电路产业的基片。

2、多线切割效率

由于目前硅片切割的产能仍然不足,如何提高硅片切割的效率,减少切割的损耗成为一个非常值得关注的问题。在多线切割过程中,刀损在所有材料加工损耗中占有较大的比例,这一比例有时高达50%以上(见下图)。

另一方面,由于切割时产生的切屑粒非常微小,切屑粒进入研磨液中后,会造成切割效率下降。而要将其从研磨液中分离出来,成本较高,实施困难。因此,通过减小切片的厚度来提高单位材料的产出率;通过减小切割的刀损来提高原材料的利用率;通过提高磨粒的利用率来降低加工成本已成为当前硅片切割加工中所追求的方向和目标。

下表是EPIA国际委员会对过去晶片厚度和切丝直径的统计和对未来的预测。由表中可见,到2020年,晶片的厚度和切丝的直径与2005年相比将减少50%以上。

由计算可知,当钢丝直径减半后(由φ0.16 mm减至φ0.08 mm),单一硅锭的硅片产量将提高44.4%,切削量将下降27.8%,切割丝控制张力按要求下降75%,单位硅材料的损耗将大幅下降,晶圆的产出率大幅提高。因此细丝切割是多线切割技术发展的方向。

3、国外多线切割设备的发展现状

多线切割机床属于大型精密数控机床,具有精度高、控制系统复杂、技术难度大等特点,目前国际上比较知名的生产企业主要有瑞士Meyer Burger公司、HTC公司、日本TakaTori公司、NTC公司等。

Meyer Burger公司生产的多线切割设备主要包括,DS261、DS264、DS265、DS271这几个系列产品。yi流的硅片表面质量和低的TTV使DS261在半导体多线切割界有着重要地位,主要应用领域为12英寸硅片。具有快速GX,表面质量良好,完整的工件导向等特点。

DS264是一款高产量低成本的机型。由于使用了超细的切割线,大大提高了切割效率和产量,另外模块化的设计使得操作更加方便。DS265在GX率高质量,操作方便的基础上,增加了可供用户选择的功能用户可根据需要选择金刚石线锯或者切割用砂浆,而且该机型可快速转换至小批量生产。

DS271是DS系列的顶峰产品,它的装载长度达到了1020mm,可以同时处理4根长度为250mm的单晶,大大提高了产量,适应半导体产业对硅片的高质、高量的要求。

NTC公司(日平外山公司)主要提供300mm晶圆片线切割机MNM444B和MWM454B两种。三轴(导轮)驱动形式,存线长度达400Km。NTC新近推出的MWM442DM型多线切割机采用触屏式控制面板,在市场上占有很大的份额。

4、国内多线切割技术发展水平

我国半导体切割技术起步较晚,目前国内处于lingxian水平的是四十五所自主研制开发的DXQ-601型多线切割机,其主要技术特点如下:

①具有手动、自动功能模式。界面直接显示线速、张力、被切材料的切割位置和进给速度、砂浆流量。操作简洁直观。

②热交换器控制砂浆温度,温度控制准确。保证切片精度。

③采用主轴电机变频控制方式。

④采用张力传感器和伺服电机闭环控制。

WEDM加工是利用工件和电极丝之间的脉冲火花放电,产生瞬间高温使工件材料局部熔化或气化从而达到加工目的的技术;它是一种非接触、宏观加工力很小的加工方式。根据走丝速度的快慢,电火花线切割加工分为低速走丝线切割加工(WEDM-LS)和快速走丝线切割加工(WEDM-HS)。

电火花切割硅片技术是目前国外研究硅片切割的一种新方法,近年来国外相关的大学和机构对于电火花切割在硅片切割方面的应用也做了相关的研究。

比利时的鲁汶大学和美国的内布拉斯加大学均采用低速走丝线切割技术切割硅片,这对于单晶硅和多晶硅在低电阻率的条件下具有可加工性。

东京农工大学研究在电火花切割工艺条件之下,电阻率为0.02Ω·cm的单晶硅,在不同的工作液中对单晶硅切割表面质量的影响,结果显示:以煤油为工作液的加工表面优于以去离子水为工作液的加工表面。

南京航空航天大学在国内也开展了电火花电解复合切割硅片技术的研究,通过研究工作方式、工作液类型、电源及控制策略等因素对硅片表面质量和加工效率的影响,以掌握减少切割表面显微裂纹及热影响区等关键技术为研究目标 ,进行了低电阻率硅片切割的基础研究工作。Z高切削效率已达到600mm/min,切割厚度小于120μm。

由于电火花线切割属于无宏观力切削加工,理论上切削硅片的厚度可以很薄,目前的实验条件下可以达到120μm以下。这一指标内圆切割和线切割目前是无法达到的。相关数据显示用线切割放电加工法所获得的硅片总厚度变化(TTV)和弯曲程度(Warp)与多线切割结果几乎一样,切缝造成的硅材料损失与多线切割法得到的数值相当。

超声加工是利用超声振动工具在有磨料的液体介质中产生磨料的撞击、抛磨、液压冲击及由此产生的空化(气蚀)作用来去除材料,或给工具、工件沿一定方向施加超声频振动进行振动加工,或利用超声振动使工件相互结合的加工方法。

几十年来,超声加工技术的发展迅速,在超声振动系统、深小孔加工、超声复合加工领域均有较广泛的研究和应用,尤其是在难加工材料领域解决了许多关键性的工艺问题,取得了良好的效果。

苏联在20世纪60年代就生产出带磨料的超声波钻孔机床,上世纪90年代,日本东京大学在超声加工机床上,利用电火花线切割加工工艺在线加工出微细工具,并成功地利用超声加工技术在石英玻璃上加工出直径为Φ15μm的微孔。1998年又成功地加工出直径为Φ5μm的微孔。

超声加工的基本原理是在工具头与工件之间加入液体与磨料混合的悬浮液,并在工具头振动方向加上一个不大的压力,超声波发生器产生的超声频电振荡(一般为20~30kHZ的超声波)通过换能器转变为超声频的机械振动,变幅杆将振幅放大到0.01~0.15mm,再传给工具,并驱动工具端面作超声振动,迫使悬浮液中的悬浮磨料在工具头的超声振动下以很大速度不断撞击抛磨被加工表面,把加工区域的材料粉碎成很细的微粒,从材料上被打击下来。虽然每次打击下来的材料不多,但由于每秒钟打击16000次以上,所以仍具有一定的加工速度。

超声加工的特点:

①根据其加工原理,主要为磨料和液体分子对加工对象的不断冲击和空化实现加工的目的,其切割对象主要为脆而硬的非金属材料及一些难加工的超硬材料。

②工具可用较软的材料做较复杂的形状。

③工具与工件相对运动简单,易于利用现有的机床进行改装和维护。

④由于去除材料是靠粒度极微小的磨料瞬时、局部的撞击作用以及超声空化作用,所以工件表面的宏观切削力很小,切削应力、切削热很小(即使产生很小的切削热也会被磨料悬浮液及时带走),不会引起变形及烧伤。

⑤加工精度与表面质量也较好,加工尺寸精度可以达到0.01~0.02mm表面粗糙度可以达到0.08~0.63μm,明显优于电火花、电解加工。

⑥其切削效率介于内圆切割和多线切割之间,相当于普通无振动切割的三倍。

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi