面临高温工作环境,通过模拟不同高温条件,监测监控器的图像性能、电气性能及可靠性,为监控器的优化设计、质量管控与稳定运行提供关键数据支撑。

立即扫码咨询

联系方式:400-822-6768

联系我们时请说明在仪器网(www.yiqi.com)上看到的!

用高温试验箱测试监控器实验方案

一、实验目的

精确测定监控器在不同高温环境下的图像清晰度、色彩还原度变化规律,明确温度对其光学成像性能的影响,确保在高温工况下仍能提供准确、清晰的监控画面。

深入探究监控器在长时间高温作用下的电气性能稳定性,监测电源模块、电路板等关键部件的工作状态,包括电压波动、电流变化等,保障设备正常供电与信号传输。

细致研究监控器在高温循环过程中的可靠性指标,如死机频率、卡顿现象出现次数,评估其应对高温环境的适应能力,为长期稳定运行提供依据。

二、实验设备及材料

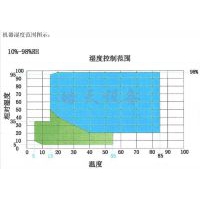

高温试验箱:具备且快速的温度调控功能,能依据设定的温度曲线,在较宽高温范围(例如 40℃ - 100℃)内高效切换,箱内温度均匀性良好,配备高精度温度传感器,实时反馈环境温度,有效模拟如户外阳光直射、高温车间等实际高温场景。

监控器样本:选取不同型号、规格,涵盖多种面板材质、显示技术(如液晶、OLED 等)及散热结构的监控器,详细记录其设计参数、制造工艺等信息,确保监控器初始状态良好,无明显外观瑕疵,每组样本数量满足统计分析要求。

图像质量分析仪:高精度仪器,可精确测量监控器的图像清晰度(测量精度达 ±[X]线对/mm)、色彩还原度(精度至 ±[X]%),实时反映监控器光学性能,在不同高温阶段同步采集数据。

示波器与万用表:示波器用于捕捉监控器电路中的电压、电流波形变化,万用表可精确测量工作时的电压、电流值(精度分别达 ±[X]V、±[X]A),方位评估电气性能稳定性。

数据记录仪:用于持续记录监控器在高温测试过程中的运行状态,包括死机时间、卡顿时长等可靠性指标,为后续分析提供详实数据。

红外热成像仪:在监控器测试过程中,实时监测监控器表面及关键部位温度分布,捕捉热点生成与扩散情况,温度分辨率高达 ±[X]℃,辅助判断散热性能及内部工况。

三、实验步骤

实验前准备:

将监控器样本妥善安装在高温试验箱内部的专用测试架上,确保监控器供电线路、信号传输线路连接正确、稳固,与外部测量仪器对接良好,避免虚接、短路影响测试结果。

连接图像质量分析仪、示波器、万用表、数据记录仪、红外热成像仪与数据采集系统,调试各仪器设备,确保初始读数准确无误,数据传输稳定。

依据监控器的应用场景和相关标准,设定高温试验箱的初始测试温度曲线,如:先在室温 25℃下稳定运行 30 分钟,随后以每分钟 2℃ 的速率升温至 60℃,保温 2 小时,再以每分钟 1.5℃ 的速率升温至 80℃,保温 1.5 小时,如此循环 3 次。

图像性能测试:

在高温循环开始前,开启监控器,待画面稳定后,使用图像质量分析仪测量并记录初始图像清晰度、色彩还原度值作为基准数据。

随着高温循环推进,在每个温度阶段转换后的稳定期(如保温开始 30 分钟后),再次测量图像清晰度、色彩还原度,观察其随温度变化趋势,绘制图像清晰度 - 温度、色彩还原度 - 温度曲线。

电气性能测试:

在实验前,启动示波器与万用表,测量监控器初始电压、电流值并记录。

伴随高温循环全程,持续监测电压、电流波形及数值变化,当出现异常波动时,记录对应的温度与波形特征,分析电气性能变化原因。

可靠性测试:

同步于图像性能测试开启监控器时,启动数据记录仪,记录监控器运行状态。

分析数据记录仪收集的死机、卡顿等数据,统计在不同温度阶段的发生频率,绘制可靠性 - 温度曲线,评估监控器在高温环境下的稳定运行能力。

四、数据处理与分析

整理图像清晰度、色彩还原度、电压、电流、死机频率、卡顿次数等系列数据,构建可视化图表,直观呈现监控器在高温环境下各项性能的动态变化。

运用统计学方法,计算各项性能指标的变化率、平均值与标准差等参数,量化评估高温对监控器性能的影响程度。

结合实验过程中的现象观察与数据结果,深入剖析监控器性能变化的内在机理,为改进设计、优化材料选择与制造工艺提供理论依据。

五、实验注意事项

实验人员操作过程中务必佩戴防护手套、护目镜等个人防护装备,防止烫伤以及监控器可能出现的漏电等意外伤害。

定期检查高温试验箱、监控器及各测试仪器的运行状态,如发现监控器画面异常、试验箱温度失控、仪器数据异常等情况,应立即停止实验,排查原因并修复。

实验结束后,妥善清理试验箱内的监控器样本,对测试仪器进行校准维护,为后续实验做好准备。

全部评论(0条)

推荐方案

参与评论

登录后参与评论