奥影检测卧式高精度CT参数,面向实验室、科研与工业检测场景,强调参数透明、型号对比清晰与场景化应用。下面以系列产品为核心,提供参数、型号与特点的清晰梳理,便于选型与现场落地。

型号与核心参数

- A-CT-H100

- 视场 FOV: 60×60 mm

- 像素尺寸 / 分辨率: 5 μm,空间分辨率约5–6 μm

- 探测器: CsI 2048×2048

- X射线管电压 / 电流: 40–120 kV / 50–100 μA

- 旋转与扫描: 0.5–2 s/转,单次完整扫描可覆盖样品全局

- 数据输出: DICOM、RAW,支持三维重建与ROI分析

- 特点: 体积紧凑、对小体积样品提供高对比度成像,适合微观材料及精密部件的初步表征

- A-CT-H200

- 视场 FOV: 100×100 mm

- 像素尺寸 / 分辨率: 4 μm,空间分辨率约4–5 μm

- 探测器: CsI 2048×2048

- X射线管电压 / 电流: 60–140 kV / 100–180 μA

- 旋转与扫描: 0.4–1.5 s/转,支持短时多角度采集

- 数据输出: DICOM、RAW,内置多通道重建与材料识别工具

- 特点: 适合中等尺寸零件与组件的无损检测,平衡分辨率与扫描速度

- A-CT-H300

- 视场 FOV: 150×150 mm

- 像素尺寸 / 分辨率: 3 μm,空间分辨率约3–4 μm

- 探测器: CsI 3072×3072

- X射线管电压 / 电流: 80–160 kV / 150–260 μA

- 旋转与扫描: 0.3–1 s/转,适用于高对比度急速采集

- 数据输出: DICOM、RAW,提供云端协作与离线重建选项

- 特点: 面积可覆盖较大样品,同时维持毫米级到微米级的高分辨率,适合复杂部件的全量扫描

核心特点与应用优势

- 全流程无损成像:三维体积重建、切片查看与表面缺陷识别,提升样品完整性评估的准确性。

- 高分辨率组合:从3 μm到5 μm级别的像素尺寸覆盖微裂纹、孔洞、包埋相和内部结构的细节观察。

- 多阶段扫描方案:可按样品大小选择合适的视场和分辨率,兼顾扫描时间与数据量,提升现场工作效率。

- 可靠的数据互通:支持DICOM标准和通用分析软件,便于跨实验室、跨设备的协同研究与数据归档。

- 友好的人机交互:直观的软硬件联动界面、预设的工业材料分析工作流,降低专业培训成本。

场景化应用场景与操作要点

- 材料力学部件的微裂纹检测:选择H200或H300,优先考虑4–3 μm分辨率以识别早期裂纹,配合低噪声模式获取清晰边缘。

- 电子元件与微结构分析:对微孔、焊点与填充情况进行三维表征,60–120 kV范围的能谱配置有助于对比材料的对比度差异。

- 医学教学外延材料的无创对比研究:利用中高FOV的H300进行大样本量的教学材料扫描,结合软件中的分区标注实现教学与科研并行。

- 复杂曲面部件的整件检测:大视场的H300能够覆盖整件件身,辅以高分辨率区域扫描实现关键区域的细节放大。

- 质控与溯源追踪:建立样品批次的数字档案,DICOM导出与云端存储提升追踪效率,便于制造过程的全生命周期管理。

场景化FAQ

- 何时应选用H100、H200还是H300?

如需小体积样品的快速初筛,且对分辨率要求以便宜省时为主,H100足够;涉及中等尺寸零件的详细结构观察可选H200;若样品体量大且需要极高分辨率,则优先考虑H300。

- 如何在不牺牲图像质量的前提下缩短扫描时间?

采用更高的转速与合适的分辨率组合,优先在目标区域进行高分辨率扫描,其他区域采用降分辨率或较粗网格的局部扫描,以实现时间与细节的平衡。

- 图像对比度不足时应如何调参?

调整管电压在样品材料的有效吸收区间,增减滤材与曝光时间,必要时在后处理阶段应用对比增强算法,同时确保辐射剂量在可控范围内。

- 样品前处理和定位需要注意哪些?

标定件与样品固定需稳定,避免运动伪影。对于易变形材料,使用低温或特定夹具以减少热膨胀造成的伪影。

- 数据管理与合规性如何保障?

使用DICOM标准导出,搭配厂家提供的软件进行三维重建与注释,建立本地存档与云端备份策略,遵循实验室信息管理规范。

- 设备维护与校准频率是怎样的?

建议按季度进行几何校准与对比剂/对比度稳定性检查,日常运行监控噪声、对比度和重建一致性,遇到异常立即联系服务支持。

总结

奥影检测的卧式高精度CT系列以模型分层参数、清晰的选型对比和贴近现场的应用指南,帮助实验室、科研机构及工业单位在无损检测与材料分析领域快速落地。通过明确的参数区间、稳定的图像质量和完善的软件生态,用户能够在不同应用场景中获得可重复、可追溯的三维成像结果,推动研究与生产效率的提升。

高精度CT奥影-卧式高精度CT

高精度CT奥影-卧式高精度CT

奥影 VGStudio MAX 软件

奥影 VGStudio MAX 软件

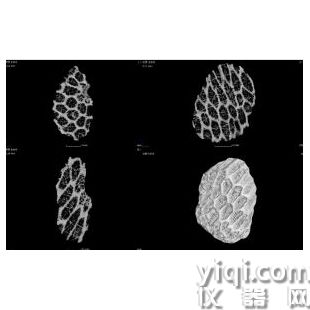

奥影 考古研究 | 工业CT检测服务

奥影 考古研究 | 工业CT检测服务

奥影 汽车类 | 工业CT检测服务

奥影 汽车类 | 工业CT检测服务

奥影 消费品 | 工业CT检测服务

奥影 消费品 | 工业CT检测服务

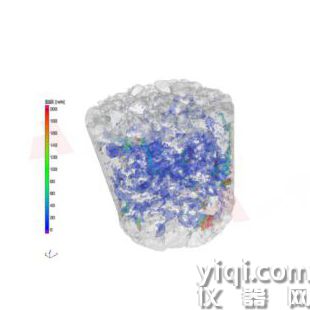

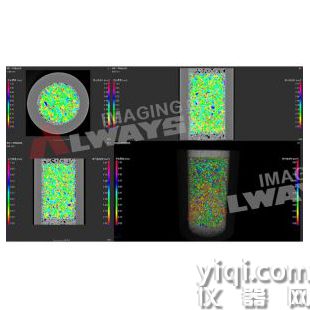

奥影 石油地质 | 工业CT检测服务

奥影 石油地质 | 工业CT检测服务

奥影 材料研究 | 工业CT检测服务

奥影 材料研究 | 工业CT检测服务

奥影 航空航天 | 工业CT检测服务

奥影 航空航天 | 工业CT检测服务

参与评论

登录后参与评论