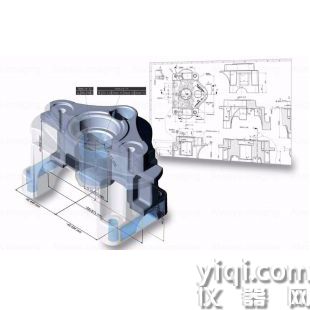

AX-3000CT-M 高精度计量型工业CT是一款面向实验室、科研院所和工业现场的无损内部结构分析设备。以高分辨率成像、稳定的重复性和友好的数据处理能力为核心,能够在不拆解工件的前提下获取完整的三维几何与内部缺陷信息,适用于电子元件、机械部件、材料样品等多领域的精密检测与量测工作。

关键参数一览

- 型号与定位:AX-3000CT-M,专注高精度计量与可追溯测量需求,支持大批量产线质控与科研验证。

- 工况与尺寸:工件最大直径300 mm、最大高度300 mm,适用中等至较大尺寸的部件内部检测。

- 射线源与功率:自适应工况射线源,额定电压80–160 kV,额定电流1–4 mA,焦点尺寸约5 μm,最大功率约60 W,水冷与空气冷却可选。

- 探测器与覆盖:高分辨率面阵探测器,2048×2048像素,像素尺寸约48 μm,有效成像区域约98 mm × 98 mm,灵活切换成像模式。

- 成像分辨与重建:最小体素尺寸可达12 μm,重建体素范围从12 μm到100 μm级别,支持多分辨率金字塔重建;旋转精度0.001°,360°扫描时间常规在60–180 s之间。

- 扫描模式与速度:全局旋转扫描、局部区域高分辨率扫描与动态扫描三种模式,可结合自适应曝光以提升对高对比度区域的成像质量。

- 数据处理与算法:内置GPU加速的迭代重建算法、金属伪影抑制、特征增强与自动缺陷检测;支持多通道材质分割与密度定标。

- 软件与数据接口:搭载 AX-Suite 6.x 软件,输出格式包括 DICOM-CT、VTK、RAW、TIFF;具备 defect-detection、尺寸测量、公差评估与报告自动化生成功能。

- 机械与环境:整机重量稳定在适用于实验室与工厂环境的范围,工作环境温度18–25°C,相对湿度30–70%,易维护的电缆与连接设计。

- 安全与合规:符合常见辐射防护与电气安全标准,配备标准的辐射屏蔽与现场安全互锁;远程诊断与在线固件更新支持。

核心特性与优势

- 高分辨率无损测量:以微米级体素为单位的三维重建,适用于焊点、微结构、孔洞、裂纹等细微缺陷的定量评估。

- 可追溯的量测能力:通过标定块与材料常数实现真实尺寸测量,结合软件中的公差分析模块,快速输出量化报告。

- 数据完整性与可重复性:全局扫描+分区局部高分辨率扫描的混合策略,保证跨批次的一致性与可追溯性。

- 灵活的软件环境:AX-Suite 支持自定义工作流、脚本化批处理和接口扩展,便于科研项目逐步迭代和生产线快速落地。

- 现场与实验室两用场景:结构紧凑的底座设计与灵活的环境配置,使设备既能在研究所实验室部署,也能直接嵌入生产线的质控环节。

场景化应用要点

- 电子与半导体:芯片封装、BGA与微凸点的内部焊点检验,焊膏分布与空洞定位,微通道结构与封装完整性评估。

- 机械与结构件:齿轮、轴承、连杆等内部裂纹、孔洞、错位及组装间隙的三维测量,帮助提高装配质量与寿命评估。

- 材料科学与材料工程:材料微观结构的分层分析、相界面与缺陷分布的定量表征,辅助力学性能预测与材料改性验证。

- 汽车与航空部件:复合材料缝隙、铝铸件内部缺陷、密封腔体的气密性与结构完整性评估,提升安全性与可靠性。

- 制造与质量控制:对批量件的内部缺陷进行快速筛查,结合统计过程控制输出可追溯的质量报告。

维护与服务要点

- 维护周期:关键部件如探测器、射线源与冷却系统建议半年至一年点检一次,长期保养可延长设备寿命。

- 仪器耗材与替换:耗材以探测器保护盖、冷却液和密封件为主,提供标准化替换件与备件清单。

- 软件升级与培训:定期软件升级,提供现场或远程培训课程,确保操作员掌握最新的重建算法与分析工具。

- 安全与培训:现场需要具备辐射防护培训与操作规程教育,设备运行前完成风险评估与人员佩戴防护用品。

场景化FAQ

- AX-3000CT-M 适合哪些行业与场景使用?回答:适用于电子、机械、材料、汽车与航空领域的内部结构检测、缺陷定位和尺寸量测,既可用于实验室科研也可嵌入生产线的质控环节。

- 最大工件尺寸与场景限制有哪些?回答:最大直径300 mm、最大高度300 mm,若工件体积超出需考虑分件扫描或分区重建方案。

- 最小可分辨的体素尺寸和分辨率是多少?回答:最小体素12 μm,实际应用中可在12–100 μm范围内选取重建体素,依据材质对比度与几何复杂度调整。

- 数据格式与互操作性如何?回答:输出包括 DICOM-CT、VTK、RAW、TIFF,兼容主流工艺与科研软件,支持自定义工作流集成。

- 软件能否实现自动缺陷检测与量测?回答:是,AX-Suite 提供自动缺陷检测、几何公差评估、尺寸测量和报告模板,便于快速产出分析结果。

- 安装与环境要求是什么?回答:需稳定的机架/底座、可控温湿度环境以及合规的辐射防护措施,设备自带远程诊断与固件升级渠道。

奥影 AX-3000CT-M 高精度计量型 工业CT

奥影 AX-3000CT-M 高精度计量型 工业CT

奥影 VGStudio MAX 软件

奥影 VGStudio MAX 软件

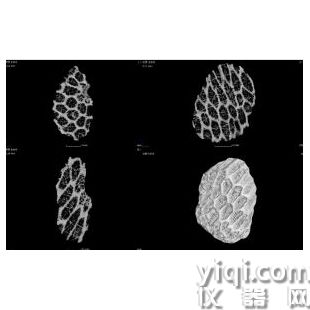

奥影 考古研究 | 工业CT检测服务

奥影 考古研究 | 工业CT检测服务

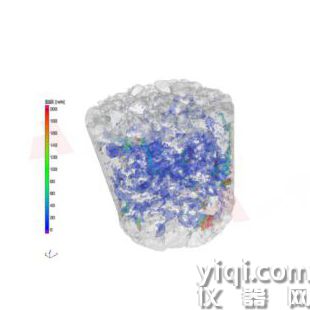

奥影 汽车类 | 工业CT检测服务

奥影 汽车类 | 工业CT检测服务

奥影 消费品 | 工业CT检测服务

奥影 消费品 | 工业CT检测服务

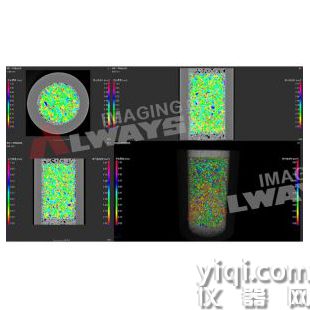

奥影 石油地质 | 工业CT检测服务

奥影 石油地质 | 工业CT检测服务

奥影 材料研究 | 工业CT检测服务

奥影 材料研究 | 工业CT检测服务

奥影 航空航天 | 工业CT检测服务

奥影 航空航天 | 工业CT检测服务

参与评论

登录后参与评论