全部评论(0条)

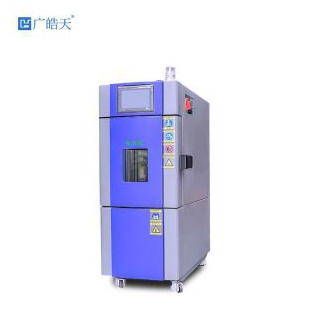

带湿度恒温箱

带湿度恒温箱

报价:面议 已咨询 233次

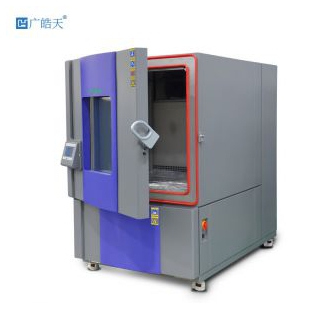

高低温恒温恒湿试验箱

高低温恒温恒湿试验箱

报价:面议 已咨询 180次

高低温试验箱

高低温试验箱

报价:面议 已咨询 184次

高低温测试箱

高低温测试箱

报价:面议 已咨询 138次

大型恒温恒湿箱

大型恒温恒湿箱

报价:面议 已咨询 147次

湿热高低温试验箱

湿热高低温试验箱

报价:面议 已咨询 173次

高温老化试验箱

高温老化试验箱

报价:面议 已咨询 132次

高低温试验箱与高低温交变试验箱有什么区别?

高低温试验箱与高低温交变试验箱有什么区别?

2024-09-26

湿热试验箱与高低温试验箱

湿热试验箱与高低温试验箱

2024-12-10

2024-08-05

高低温湿热试验箱参数设置

高低温湿热试验箱参数设置

2025-04-24

大型高低温试验箱:何种离心风机最为适用?

大型高低温试验箱:何种离心风机最为适用?

2024-11-05

2020-03-23

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi

参与评论

登录后参与评论