-

金属 金属材料的性质

金属 金属材料的性质

金属 金属材料的性质

金属 金属材料的性质

金属是一种具有光泽(即对可见光强烈反射)、富有延展性、容易导电、导热等性质的物质。金属在自然界中广泛存在,在生活中应用极为普遍,是在现代工业中非常重要和应用Z多的一类物质。

金属的物理性质包括密度、熔点、导热性、导电性、热膨胀性和磁性等。各种机械零件由于用途不同,对材料的物理性能要求也有所不同。

1、金属的密度

金属的密度是指某种材料单位体积的质量。

金属的密度是工程材料的重要特性之一,工程上通常用密度来计算零件毛坯的质量。金属材料的密度直接关系到由它所制成的零件或构件的重量或紧凑程度,这点对于要求减轻机件自重的航空和宇航工业制件具有特别重要的意义,如飞机、火箭等。用密度小的铝合金制作零件,比用钢材制造的同种零件重量可减轻1/4~1/3。

2、金属的熔点

金属的熔点是指材料由固态转变为液态时的熔化温度。

金属都有固定的熔点,而合金的熔点取决于成分。例如,钢是铁和碳组成的合金,碳的质量分数不同,熔点也不同。根据熔点的不同,金属材料又分为低熔点金属和高熔点金属。

熔点高的金属称为难熔金属(如W、Mo、V等),可用来制造耐高温零件。例如,喷气发动机的燃烧室需用高熔点合金来制造。熔点低的金属(如Sn、Pb等),可用来制造印刷铅字和电路上的熔丝等。对于热加工材料,熔点是制定热加工工艺的重要依据之一。例如,铸铁和铸铝熔点不同,它们的熔炼工艺有较大区别。

3、金属的导热性

金属的导热性是指材料传导热量的能力。

金属的导热性能是工程上选择保温或热交换材料的重要依据之一,也是确定机件热处理保温时问的一个参数。如果热处理件所用材料的导热性差,则在加热或冷却时,表面与心部会产生较大的温差,造成不同程度的膨胀或收缩,导致机件破裂。

一般来说,金属材料的导热性远高于非金属材料,而合金的导热性比纯金属差。例如,合金钢的导热性较差,当对其进行锻造或热处理时,加热速度应慢一些,否则会形成较大的内应力而产生裂纹。

4、金属的导电性

金属的导电性是指材料传导电流的能力。

金属的电导率是表示材料导电能力的性能指标。在金属中,以银的导电性为Z好,其次是铜和铝,合金的导电性比纯金属差。导电性好的金属适于制作导电材料(如纯铝、纯铜等),导电性差的材料适于制作电热元件。

5、金属的热膨胀性

金属的热膨胀性是指材料随温度变化体积发生膨胀或收缩的特性。

一般材料都具有热胀冷缩的特点。在实际工程中,许多场合要考虑热膨胀性。例如,相互配合的柴油机活塞和缸套之间间隙很小,既要允许活塞在缸套内往复运动又要保证气密性,这就要求活塞与缸套材料的热膨胀性要相近,才能避免二者卡住或漏气;铺设铁轨时,两根钢轨衔接处应留有一定空隙,让钢轨在长度方向有伸缩的余地;制定热加工工艺时,应考虑金属材料的热膨胀影响,尽量减小工件的变形和开裂等。

金属的化学性质主要指它们在室温或高温时抵抗各种介质的化学侵蚀的能力,主要有耐腐蚀性、抗氧化性和化学稳定性。

1、金属的耐腐蚀性

耐腐蚀性是指金属材料在常温下抵抗氧、水蒸气等化学介质腐蚀破坏作用的能力。腐蚀对金属的危害很大。

2、金属的抗氧化性

几乎所有的金属都能与空气中的氧作用形成氧化物,这称为氧化。如果氧化物膜结构敛密(如Al2O3),则可保护金属表层不再进行氧化,否则金属将受到破坏。

3、金属的化学稳定性

化学稳定性是金属材料的耐腐蚀性和抗氧化性的总称。在高温下工作的热能设备(如锅炉、气轮机、喷气发动机等)上的零件应选择热稳定性好的材料制造;在海水、酸、碱等腐蚀环境中工作的零件,必须采用化学稳定性良好的材料,例如,化工设备通常采用不锈钢来制造。

金属材料在外力作用下抵抗变形和断裂的能力称为材料的强度。根据外力的作用方式不同,材料的强度分为抗拉强度、抗压强度、抗弯强度等。在使用中一般多以抗拉强度作为基本的强度指标,常简称为强度。强度单位为MPa。

金属材料的强度、塑性是依据国家标准(GB6397-1986)通过静拉伸试验测定的。它是把一定尺寸和形状的试样装夹在拉力试验机上,然后对试样逐渐施加拉伸载荷,直至把试样拉断为止。拉伸前后的试样如下图所示。

标准试样的截面有圆形和矩形两种。其中圆形试样用得较多,圆形试样有长试样(l0=10d0)和短试样(l0=5d0)两种。一般拉伸试验机上都带有自动记录装置,可绘制出载荷(F)与试样伸长量(Δl)之间的关系曲线,并据此可测定应力(σ)-应变(ε)关系:

σ=F/S(S为试样原始截面),ε=[(l-l0)/l0]×。

下图为低碳钢的应力一应变曲线(σ-ε曲线)。研究表明,低碳钢在外加载荷作用下的变形过程一般可分为三个阶段,即弹性变形、塑性变形和断裂。

(1)弹性极限

在上图中,OE段为弹性阶段,即去掉外力后,变形立即恢复,这种变形称为弹性变形,其应变值很小,E点的应力σE称为弹性极限。OE线中OP部分为一斜直线,因为应力与应变始终成比例,所以P点的应力σP称为比例极限。由于P点和E点很接近,一般不作区分。

在弹性变形范围内,应力与应变的比值称为材料的弹性模量E(MPa)。弹性模量E是衡量材料产生弹性变形难易程度的指标,工程上常把它叫做金属材料的刚度。E值越大,则使其产生一定量弹性变形的应力也越大,亦即材料的刚度越大,说明材料抵抗产生弹性变形的能力越强,越不容易产生弹性变形。

(2)屈服点

在S点附近,曲线较为平坦,不需要进一步的增大外力,便可以产生明显的塑性变形,该现象称为材料的屈服现象,S点称为屈服点,σS称为屈服强度。

工业上使用的某些材料(如高碳钢、铸铁和某些经热处理后的钢等)在拉伸试验中没有明显的屈服现象发生,故无法确定屈服强度σS。国家标准规定,可用试样在拉伸过程中标距部分产生0.2%塑性变形量的应力值来表征材料对微量塑性变形的抗力,称为屈服强度,即所谓的“条件屈服强度”,记为函σ0.2。

(3)抗拉强度

经过一定的塑性变形后,必须进一步增加应力才能继续使材料变形。当达到B点时,σB为材料能够承受的Z大应力,称为强度极限。超过B点后,试样的局部迅速变细,产生颈缩现象,迅速伸长,应力明显下降,达到K点后断裂。

铸铁、陶瓷等脆性材料只有弹性变形阶段,中、高碳钢没有屈服阶段。

σE、σS、σB是机械零件、构件设计和选材的主要依据。

塑性是指金属材料产生塑性变形而不破坏的能力,通常以伸长率和断面收缩率来表示。

(1)伸长率

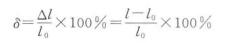

在拉伸试验中,试样拉断后,标距的伸长与原始标距的百分比称为伸长率,用符号δ表示。

式中:δ——伸长率(%);

l——试样拉断后Z终标距长度(mm);

l0——试样的原始标距长度(mm);

△l——Z大伸长量(mm)。

(2)断面收缩率

试样拉断后,缩颈处截面积的Z大收缩量与原横截面积的百分比称为断面收缩率,用符号ψ表示。

式中:ψ——断面收缩率(%);

A0——试样原始截面积(mm2);

A——试样受拉伸断裂后的截面积(mm2)。

δ或ψ数值越大,表示材料的塑性越好。

长试样(l0=10d0)的伸长率写成δ或δ10,短试样(l0=5d0)的伸长率须写成δ5。同一种材料δ5>d,对不同材料,δ值δ5值不能直接比较。一般把δ>5%的材料称为塑性材料,δ<5%的材料称为脆性材料。

铸铁是典型的脆性材料,而低碳钢是黑色金属中塑性Z好的材料。金属材料良好的塑性使其在工业生产中被广泛应用。首先,其具有良好的成形性,可以进行轧制、锻造、冲压等,可以获得形状复杂的零件;其次,在使用过程中,如果超载也可通过塑性变形来提高材料的强度,不至于造成突然断裂,材料安全性较好。

金属材料受压时抵抗局部变形,特别是塑性变形、压痕的能力,即抵抗更硬的外物压人其内的能力,称为硬度(综合性能指标)。硬度试验方法很多,常用的有布氏硬度、洛氏硬度等几种。

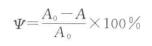

(1)布氏硬度(HBS)

式中:P——加载力(kN);

D——钢球压头直径(m);

d——凹陷压痕直径(m)。

这种方法适用于未经淬火的钢、铸铁、有色金属或质地轻软的轴承合金。

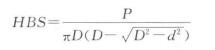

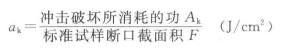

下图为布氏硬度测试原理图。将一定直径的球体(淬火钢球或硬质合金球)在一一定载荷作用下压入试样表面,保持一定时间后卸除载荷,测量其压痕直径,通过查表或计算得到硬度值。

布氏硬度因压痕面积较大,其硬度值比较稳定,故测试数据的重复性好,准确度较高。缺点是测量费时,压痕面积大,不适合成品零件的测量。

(2)洛氏硬度(HRC)

下图为洛氏硬度测试原理图。将锥角为120°的金刚石压头,在先后施加两个载荷(预载荷和总载荷)的作用下压入金属表面。总载荷为预载荷和主载荷之和。卸去主载荷后,测量其残余压痕深度来计算洛氏硬度值。

洛氏硬度测试简单、迅速,压痕小,可用于成品检验。其缺点是测量的硬度值代表性差,必须多测几个点求其平均值。这对于组织不均匀或存在偏析的材料尤为重要。

以很大速度作用于机件上的载荷称为冲击载荷,许多机器零件和工具在工作过程中,往往受到冲击载荷的作用,如蒸汽锤的锤杆、冲床上的一些部件、柴油机曲轴、飞机的起落架等。瞬时冲击的破坏作用远远大于静载荷的破坏作用,所以在设计受冲击载荷件时还要考虑抗冲击性能。材料在冲击载荷作用下抵抗变形和断裂的能力称为冲击韧度(ak),常采用一次冲击试验来测量。

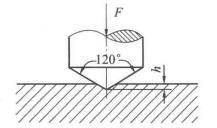

冲击韧性是在冲击试验机上测得的。在冲击试验机上,使处于一定高度的摆锤自由落下,将带有缺口的试样冲断,并以试样缺口处单位面积上所吸收的冲击功表示冲击韧性,如上图所示。

ak值低的材料叫做脆性材料,断裂时无明显变形,金属光泽,呈结晶状。ak值高,明显塑变,断口呈灰色纤维状,无光泽,为韧性材料。

冲击韧性值的大小与很多因素有关。它不仅受试样形状、表面粗糙度、内部组织的影响,还与实验时的环境温度有关。因此,冲击韧性值一般作为选择材料的参考,不直接用于强度计算。

必须强调的是,冲击试验是在一次大能量冲击下的破坏性的试验。而生产中绝大多数零件承受的是无数次小能量的重复冲击,此时材料的韧性用冲击韧性值表示就不太合适,而是取决于材料的强度值。

冲击值对组织缺陷很敏感,它能反映出材料的品质、宏观缺陷和纤维组织等方面的变化,因此,冲击试验是生产上用来检验冶炼、热加工、热处理等工艺质量的有效方法。

(1)疲劳

材料承受载荷的大小和方向随时问作周期性变化,即材料在交变应力作用下,往往在远小于强度极限,甚至小于屈服极限的应力下发生断裂。而且材料断裂前没有预兆,突然断裂,非常危险。生活中80%的材料断裂由疲劳造成。

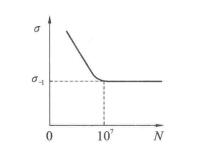

如下图所示,当材料所受载荷不超过材料的疲劳极限时,可认为能够无限循环下去,不会发生疲劳破坏。但应注意不得随意提高一定疲劳极限下材料所受的应力,否则应力循环次数会急剧下降。

(2)疲劳极限

疲劳极限是材料经无数次应力循环而不发生疲劳断裂的Z高应力值。

(3)条件疲劳极限

条件疲劳极限是材料经受107应力循环而不致断裂的Z大应力值。

陶瓷、高分子材料的疲劳强度很低,金属材料疲劳强度较高,纤维增强复合材料也有较好的抗疲劳性能。

一般认为,产生疲劳破坏的原因是材料的某些缺陷,如夹杂物、气孔等所致。交变应力作用下,缺陷处首先形成微小裂纹,裂纹逐步扩展,导致金属零件的受力截面减小,以致突然产生破坏。金属零件表面的机械加工刀痕和构件截面突然变化部位,均会产生应力集中。

交变应力作用下,应力集中处易于产生显微裂纹,也是产生疲劳破坏的主要原因。为了防止或减少金属零件的疲劳破坏,除应合理设计结构防止应力集中外,还要尽量减小金属零件表面粗糙度值,采取表而硬化处理等措施来提高材料的抗疲劳能力。

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi