振动时效工艺在高速纸机干燥部机架上的应用

高速纸机是生产加工生活用纸、办公用纸的机械设备,本文对高速纸机干燥部机架焊接所产生的残余应力进行分析,了解焊接残余应力的危害及产生的原因,并选出合适的方法消除焊接残余应力。

焊接残余应力的危害

高速纸机干燥部机架在焊接过程中,焊接残余应力的危害主要有以下几个方面:①残余拉应力降低机架的疲劳强度。焊接残余应力是焊件产生变形、开裂等工艺缺陷的主要原因。由于烘缸等部件转速较高,必须考虑疲劳强度。②当机架的外载荷应力与内应力叠加达到屈服点时,将产生局部塑性变形,导致结构刚度降低。③对机架加工精度和尺寸稳定性的影响。机架在机加工时,由于内应力重新分布,会产生变形,从而影响加工精度。同时,残余应力具有不稳定性,会随时间的推移而变化,在纸机运行一段时间后,引起机架形状和尺寸的变化。

焊接残余应力产生的原因

焊接残余应力是多种因素交互作用的结果,焊接时局部不均匀的热输入是产生焊接残余应力的决定因素。焊接后冷却时,热影响区冷却快,迅速进入弹性状态,而焊接区温度高,处于塑性状态。此时,焊接区收缩较热影响区慢,焊接区阻碍热影响区收缩。焊接区仍受压力,热影响区受拉应力,但焊接区处于塑性状态,松弛了此应力。随着热影响区温度不断降低,冷却速度变慢。当焊接区冷却速度高于热影响区时,焊接区收缩较快,热影响区阻碍了它的收缩,应力方向发生变化,焊接区受拉应力,热影响区受压应力。

焊接残余应力消除方法

残余应力的存在对纸机的正常运行构成了巨大隐患,必须设法消除。消除残余应力的方法有很多种,但在机械制造领域中,应用*广泛的就是热时效和振动时效。但热时效成本高、污染严重、不适用于大型零件,所以选择了振动时效工艺去除高速纸机干燥部机架的焊接残余应力。

振动处理是对构件施加交变应力,如果交变应力与构件上某些点所存在的残余应力之和达到材料的屈服极限,这些点将产生塑性变形。如果这种循环应力使某些点产生晶格滑移,即使宏观上没有达到材料的屈服极限,也同样会产生微观的塑性变形,况且这些塑性变形往往首先发生在残余应力*大的点上。因此,使这些点受约束的变形得以释放从而降低残余应力,这就是采用振动时效消除残余应力的原理。

振动时效去应力效果与动应力大小、作用时间有关。根据对碳素结构钢的试验结果分析,试样在动载下塑性应变积累量与残余应力的下降量有关,表明当动应力大于10MPa就有去应力效果,且动载的前期效果远优于后期。这表明在振动应力足够大时不需要太长的振动时间,在实际生产中,10-20min即可。

在振动时效处理过程中,振动器施加给工件周期变动的激振力使工件产生动应力,这是降低残余应力的决定性参数,动应力必须与残余内应力叠加后产生塑性变形才能起到降低应力的作用。如果工件残余应力较小,则需选用足够大的动应力才能降低残余应力;反之,当残余内应力较大时,就可以选择较小的动应力。此外,还要注意,残余应力与附加动应力叠加后的*大值不得超过振动或工作时的疲劳极限,否则在振动过程中或工作过程中会发生破坏。所以要将激振力控制在一定的范围内。

在各种频率的加载形式中,在零件的固有频率下进行振动是经济、简单的,得到的附加应力也*大,即在共振区激振,残余应力下降*多。

经过振动时效的机架焊接残余应力可以消除50%,高应力区消除率比低应力区大。构件经过振动时效后,可以提高使用寿命,降低应力腐蚀。与热时效相比,可以防止或减少由于热处理、焊接等工艺过程造成的微观裂纹的产生。

标签:振动时效

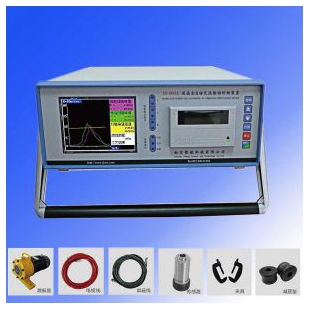

相关产品

全部评论(0条)

推荐阅读

-

- 振动时效工艺在高速纸机干燥部机架上的应用

- 高速纸机是生产加工生活用纸、办公用纸的机械设备,本文对高速纸机干燥部机架焊接所产生的残余应力进行分析,了解焊接残余应力的危害及产生的原因,并选出合适的方法消除焊接残余应力。

-

- 自升式塔机焊接件振动时效工艺应用

- 自升式塔机的生产大部分工作量都是焊接件的生产,其焊接件生产的一个显著特征就是,工件体积大,焊缝质量和尺寸精度要求高,互换性强。为了满足上述要求,生产厂家在施焊过程中增加了一道振动时效工序来稳定工件的尺

-

- 振动时效工艺在制冷压缩机上的应用

- 机械工业是我国国民经济的重要组成部分。在机械制造过程中,产品往往需要经过不同的工艺后才能成型,在铸造和焊接过程中会产生不同程度的应力。应力出现后,需要采取必要的方法予以消除,一般采用时效工艺,分自然时

-

- 振动时效工艺在煤矿机械上的应用

- 长期以来,煤矿机械中大量的焊接件、锻件及铸件在加工过程中均需进行去应力退火,即热时效处理,其主要目的是降低残余应力,减小变形,避免开裂。这种方法虽然可以消除大量的残余应力,但也有许多不足之处,不仅周期

-

- 逆变柜框架振动时效工艺应用

- 逆变柜框架为钢焊接结构,是由数百个大小不同的零部件焊接而成,其体积大,外形尺寸为4550*1220*2120mm,重约3吨,焊缝多,在后续装配时有严格的尺寸要求。柜体经过焊接、机械加工等工艺过程,其内

-

- 振动时效技术在烧结机中的应用

- 某厂家准备对烧结机大修,结合此次大修,技术人员采用新技术对原设备结构做了改进,其中尾部水平移动架由原来摆动式改为移动式。该设备设计采用结构件,外形尺寸为5660*3565*6600mm,总重为42.9

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi

参与评论

登录后参与评论