一、概述

FPC广泛应用于手机、平板等电子产品,180度折弯工序直接影响产品装配精度与使用寿命。传统折弯方式易产生压痕、线路损伤,单工位作业效率难以匹配批量生产需求。本方案通过双工位并行作业设计,搭配专用折弯模具与缓冲防护结构,结合参数调控,在确保FPC无损伤、无压痕的前提下,将折弯效率提升50%以上,满足规模化生产诉求。

二、实验/设备条件

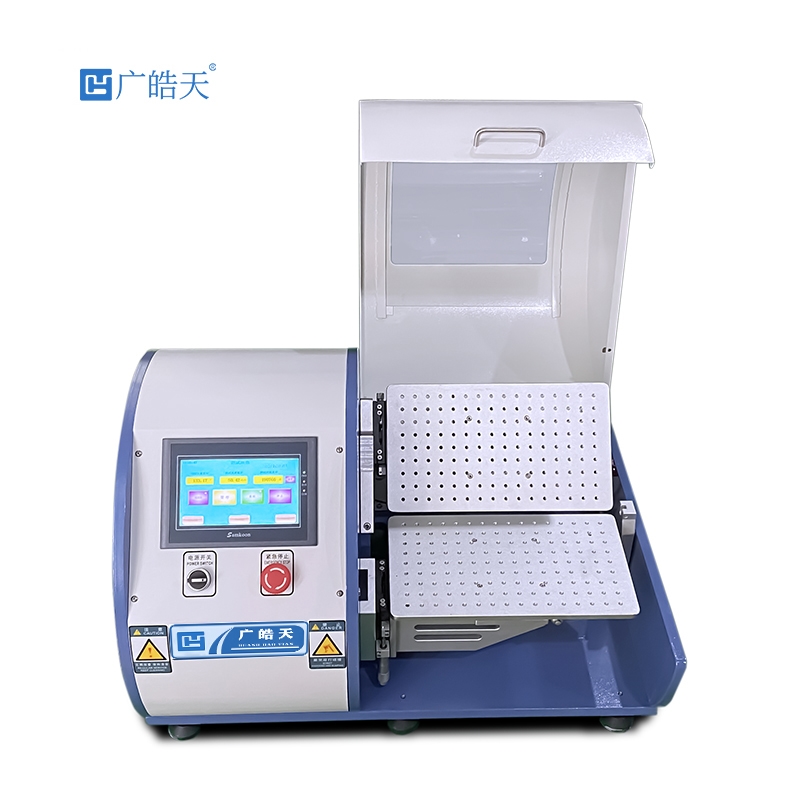

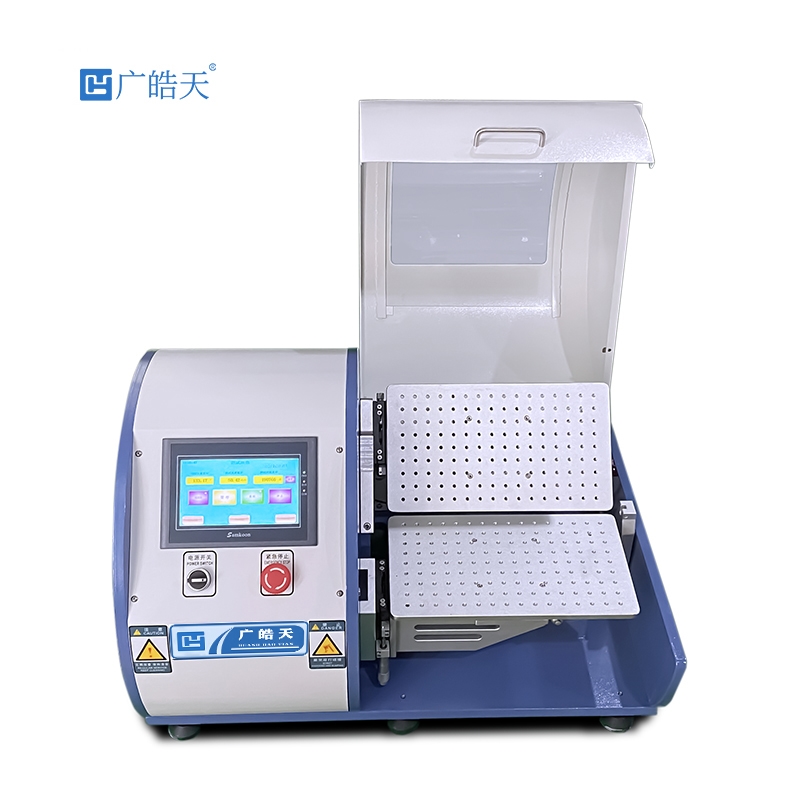

实验设备选用双工位FPC专用折弯机,配备伺服驱动系统(定位精度±0.01mm)、可编程控制系统及压力传感器;模具采用聚四氟乙烯材质折弯臂(防刮伤、高耐磨),搭配硅胶缓冲垫(硬度邵氏30°);检测设备含高清工业相机(放大倍数20倍)、拉力试验机及绝缘电阻测试仪。实验环境控制在室温23±2℃,湿度50±5%RH,无粉尘干扰。

三、样品提取

从批量生产的FPC批次中随机提取500片样品,规格为50mm×20mm×0.1mm,基材为聚酰亚胺(PI),表面覆盖防刮膜,线路间距0.2mm。样品无初始划痕、折痕及线路损伤,经外观检测与绝缘性能测试合格后,分为两组,每组250片,分别用于单工位对比实验与双工位方案实验。

四、实验/操作方法

1. 模具调试:安装专用折弯模具,调整折弯臂角度至180°,硅胶缓冲垫贴合模具表面,确保与FPC接触均匀,间隙控制在0.02-0.03mm。2. 参数设定:伺服转速调至50r/min,折弯压力根据FPC厚度设定为0.3-0.5MPa,双工位错位启动间隔0.5s,避免干涉。3. 作业流程:人工将FPC定位至工位治具(定位精度±0.02mm),设备自动完成夹紧、缓冲折弯、保压(保压时间1s)、复位动作,双工位交替作业,完成后自动下料。4. 对比实验:采用传统单工位折弯机,相同参数下对对照组样品进行折弯,记录效率与外观、性能数据。

五、实验结果/结论

结果显示,双工位方案折弯的250片样品,经工业相机检测无肉眼可见压痕、划痕,线路无断裂、短路现象,绝缘电阻测试均≥100MΩ,合格率100%;单工位对照组合格率92%,8%样品存在轻微压痕。效率方面,双工位每小时可完成800片折弯,单工位仅500片,效率提升60%。结论:本方案通过双工位协同与防护设计,可实现FPC 180度无损伤、无压痕折弯,同时显著提升生产效率,满足批量生产需求。

六、仪器/耗材清单

仪器:双工位FPC折弯机1台、高清工业相机1台、拉力试验机1台、绝缘电阻测试仪1台、工位治具2套;耗材:聚四氟乙烯折弯臂2套、硅胶缓冲垫(邵氏30°)10片、无水乙醇(清洁用)1瓶、无尘布10包。

标签: FPC 折弯机FPC 180 度折弯试验机FPC 抗折试验机

参与评论

登录后参与评论